Когда нужно использовать измерительные системы Renishaw?

Эта схема опирается на новейшие технологии, испытанные на практике методы и опыт специалистов. Компания Renishaw поможет сделать реальной обработку деталей в условиях безлюдного производства.

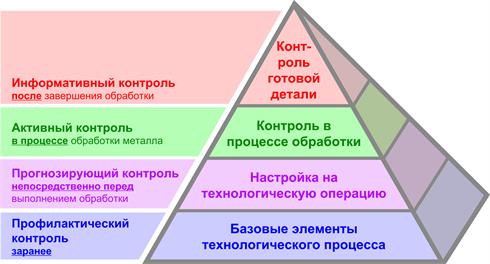

Productive Process Pyramid™ – Пирамида эффективного производства

Концепция Productive Process Pyramid™ (Пирамида эффективного производства) компании Renishaw представляет собой базовую схему для выявления и контроля отклонения параметров процесса на всех стадиях производства. Различные стадии контроля могут использоваться для того, чтобы систематически устранять отклонения параметров процесса обработки, обеспечивая тем самым повышение выхода годных деталей.

Уровню контроля готовой детали соответствует сравнение характеристик технологического процесса и готовой детали с заданными для них параметрами. Контактные измерения должны быть задействованы на всех этих уровнях, за исключением базового.

Уровень контроля в процессе обработки позволяет радикально устранить присущие процессу обработки ошибки, возникающие, например, вследствие износа инструмента или колебаний температуры, благодаря «интеллектуальной» обратной связи с процессом по ходу обработки.

Уровень настройки на технологическую операцию включает в себя контроль таких предсказуемых источников ошибок, как положение детали, размер инструмента и различные смещения на станке, которые в случае их неправильного выбора могут привести к изготовлению деталей, не удовлетворяющих заданным требованиям.

Уровень базовых элементов технологического процесса относится к тому, как обеспечить стабильные условия работы станка. Таким образом, эти элементы представляют собой средства профилактического контроля, позволяющего снизить количество источников отклонений до начала обработки детали.

Прогнозирующий контроль

Определенные операции на станке непосредственно перед резкой металла позволяет прогнозировать успешное выполнение технологического процесса.

При наладке станка:

- Выставляются поворотная ось, делительно-поворотный стол или крепежная оснастка, требующиеся для выполнения установки и фиксации деталей.

- Устанавливается положение центра поворота делительно-поворотного стола и/или контрольные точки на крепежных приспособлениях.

При установке детали:

- Выполняется идентификация детали с целью выбора соответствующей программы в системе с ЧПУ.

- Устанавливается положение базового элемента для задания рабочей системы координат.

- Определяется размер заготовки/детали для того, чтобы установить характеристики оставшегося припуска и последовательность черновых проходов.

- Осуществляется ориентация детали (относительно оси станка) с целью задания поворота системы координат.

При наладке инструмента:

- Определяется длина от базовой поверхности шпинделя с целью задания коррекции на высоту и для проверки того, соблюдается ли допуск на длину.

- Устанавливается диаметр при вращении с целью задания коррекции на размер инструмента.

Активные действия

Действия, сопровождающие процесс резки металла и автоматически обеспечивающие учет состояния металла, колебаний параметров процесса резки и непредвиденных событий. Тем самым создаются условия для успешного выполнения операций.

Контроль в процессе обработки:

- Позволяет при резке металла учитывать изменения параметров процесса обработки, таких как деформацию детали, прогиб инструмента и тепловое расширение.

- Позволяет обновлять системы координат, параметры, значения коррекции и алгоритм выполнения программы с учетом фактического состояния металла.

При процедуре обнаружения неисправного инструмента:

- Выявляется наличие такого инструмента.

- Положение инструмента – позволяет определить, не произошло ли ошибочного смещения инструмента.

- Выявление поломки и/или выкрашивания режущей кромки.

Информативный контроль

Действия по мониторингу и составлению отчетов, что дает информацию о результатах завершенных операций, которые могут быть затем учтены для коррекции последующих действий.

Регистрация событий в ходе технологического процесса:

- Позволяет фиксировать события, имевшие место в процессе обработки, например: изменение вручную или автоматически параметров процесса, значений коррекций и систем координат.

- Включает записи о тех случаях вмешательства в выполнение операций, которые могут влиять на конечный результат.

Выполнение проверки на станке:

- Позволяет контролировать критические элементы деталей при тех же условиях окружающей среды, при которых выполняется резка металла.

- Дает уверенность в сохранении неизменными характеристик процесса обработки.

При контроле готовых деталей:

- Составляются отчеты о степени соответствия детали установленным требованиям.

- Ведется отслеживание во времени размеров критических элементов детали с целью мониторинга состояния станка и определения графика планового техобслуживания.

Подсчитайте, как измерение может улучшить ваш производственный процесс.

Если вы до сих пор выполняете наладку инструмента и установку деталей вручную и хотели бы количественно оценить преимущества проведения измерений на станке, предлагаем вам воспользоваться калькулятором преимуществ применения измерительных систем.

Документация по станкам

-

Краткое руководство пользователя: Карманный справочник по датчикам для станков с ЧПУ

Краткое руководство пользователя: Карманный справочник по датчикам для станков с ЧПУ

Повышение качества и точности обработки деталей и увеличение производительности обрабатывающих центров с ЧПУ

-

Технические характеристики: Контактные измерительные системы для станков с ЧПУ

Технические характеристики: Контактные измерительные системы для станков с ЧПУ

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.