Renishaw и Hartford объединяют усилия для создания инновационных решений в сфере «интеллектуального производства»

Принципы работы

Созданная в 1965 году, компания Hartford — это крупнейший экспортер обрабатывающих центров с ЧПУ в Тайване, а также один из крупнейших производителей обрабатывающих центров в стране. Hartford является одним из ведущих мировых брендов в станкостроении и пользуется заслуженной репутацией за технологические инновации.

Станки из широкой модельной линейки Hartford широко используются крупнейшими производителями, такими как Airbus, Boeing, CRRC Corporation, Ferrari, Ford, Foxconn, LG, Pratt & Witney, Samsung, Siemens и Volkswagen.

Развитие технологий индустрии 4.0 и мировой дефицит квалифицированных кадров заставляют дальновидных производителей станков с ЧПУ, таких как Hartford, все активнее заниматься вопросами автоматизации, связи, прозрачности данных и удобства эксплуатации.

Однако для достижения целей индустрии 4.0 — «интеллектуального производства» и «умного предприятия» — все еще требуются точные и эффективные технологические системы контроля. От них требуется удобство в эксплуатации и способность оперативно предоставлять достаточное количество данных для автоматической коррекции и адаптации к любым причинам изменения технологических параметров.

Достижение цели «интеллектуального производства»

Для Hartford, глобальной компании, которая поставила 46 000 станков в 65 стран в Европе, Северной Америке и Азиатско-Тихоокеанском регионе, поддержание высочайшего качества своей продукции в условиях стремительных технологических и экономических перемен и жесточайшей международной конкуренции является первоочередной задачей.

На своем производственном предприятии в Тайване компания изготавливает широкую линейку средних и больших трех- и пятикоординатных станков с ЧПУ для большинства отраслей промышленности, включая аэрокосмическую промышленность, автомобилестроение, электронику и энергетику. Продукция компании включает вертикальные обрабатывающие центры, прецизионные расточные и портальные станки.

Поскольку более 95% литых деталей компания Hartford производит и обрабатывает своими силами, для достижения желаемой точности компонентов станков, в том числе шпиндельных бабок, шпинделей и автоматических устройств смены инструмента, требуется единый прогрессивный подход к контролю качества.

Повсеместный дефицит квалифицированных кадров у клиентов ставит перед Hartford новые важнейшие задачи. Как сказал Брюс Лин (Bruce Lin), руководитель отдела исследования и разработки и интеллектуальных технологий Hartford: «Нашим клиентам приходится обрабатывать все более сложные заготовки, но в то же время дефицит квалифицированных кадров сдвигает спрос в сторону еще более простых в эксплуатации обрабатывающих центров».

Интеллектуальный машинный интерфейс HMI с приложением Renishaw

За последние годы компания Hartford инвестировала существенные ресурсы в исследование и разработку интеллектуальных контроллеров ЧПУ и создала Hartrol Plus — контроллер, который в эксплуатации не сложнее обычного смартфона.

Интерфейс HMI контроллера ЧПУ Hartrol Plus отвечает ключевым конструктивным принципам индустрии 4.0 и помогает решить проблему с дефицитом квалифицированных кадров. Интерфейс обеспечивает операторов станка всей информацией, необходимой для принятия правильных решений. Применяемый способ представления информации помогает операторам принимать более информированные решения и быстрее решать проблемы.

В новый контроллер Hartford встроено станочное приложение Set and Inspect от Renishaw, которое позволяет использовать самые современные решения в области автоматизации измерений и сбора данных. Приложение упрощает работу на станке и взаимодействие человека с машиной и делает их более интуитивно понятными. Set and Inspect — это чрезвычайно наглядный графический интерфейс пользователя (GUI), который помогает оператору выполнять все операции измерения на станке, включая базирование заготовки, наладку инструмента и другие задачи.

Операторам больше не нужно вводить в стойку команды в формате машинного кода, что уменьшает количество ошибок ввода данных и затраты времени на программирование, а также увеличивает эффективность обработки более чем на 20 %. Контроллер Hartrol Plus был хорошо принят клиентами, и на сегодняшний день компания реализовала более 1000 единиц.

Новый контроллер Hartrol Plus разработан специально для того, чтобы облегчать эксплуатацию станков. Set and Inspect — это идеальное дополнение, поскольку графический интерфейс пользователя позволяет операторам без каких-либо затруднений разрабатывать подпрограммы измерения на станке.

Hartford (Тайвань)

Прецизионные измерения для высококачественного производства на станках с ЧПУ

Компания Hartford начала использовать продукцию Renishaw более 20 лет назад. Чтобы достичь своих амбициозных целей в области качества, компания внедрила ряд высокоточных измерительных систем Renishaw.

Контроль точности всех деталей, производимых Hartford на станках с ЧПУ, осуществляется с помощью 5-осевых систем Renishaw PH20 и координатно-измерительных машин (КИМ). Это происходит до поступления деталей на сборочную линию, что позволяет проверять пригодность деталей к сборке.

Не меньшую важность имеет точность сборки и позиционирования станков. Например, погрешность позиционирования пятикоординатных станков не должна превышать ±6 мкм. Для контроля точности линейного и углового позиционирования станка применяют лазерный интерферометр Renishaw XL-80. XL-80 генерирует исключительно стабильный лазерный пучок, длина волны которого отвечает международным стандартам. Гарантированная точность линейных измерений составляет ±0,5 ppm благодаря источнику лазерного излучения с высокой степенью стабилизации и точной компенсации изменения параметров окружающей среды. Hartford использует измерительную систему Renishaw QC20-W ballbar для перекрестной проверки на различных рабочих скоростях. Это позволяет убедиться, что настройки приводов осей X и Y соответствуют друг другу, а величины погрешностей не превышают 5 мкм.

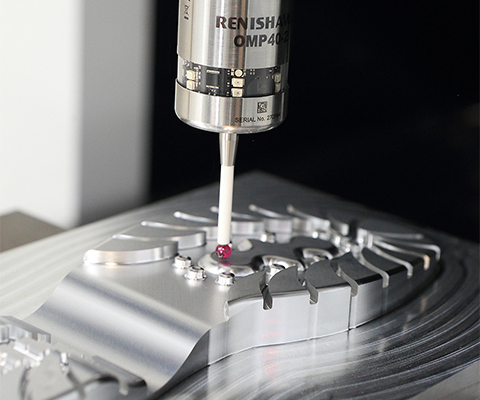

Перед отгрузкой каждый станок с ЧПУ Hartford проходит 100%-ную проверку с помощью лазерных систем и системы ballbar. Более того, может быть выполнена проверка качества обработки с использованием собственной заготовки клиента, при этом точность полученной детали контролируют с помощью станочных датчиков Renishaw OMP40, OMP60 и RMP60.

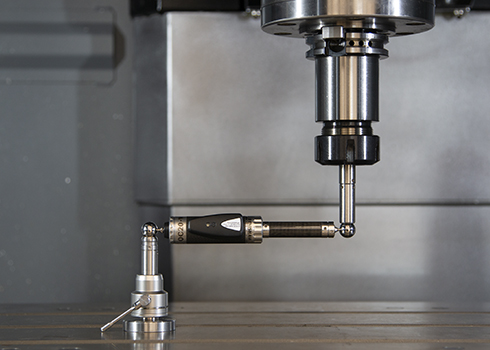

AxiSet™ Check-Up для компенсации погрешностей вращающихся центров

Компания Hartford использует Renishaw AxiSet Check-Up для проверки характеристик поворотных осей станков. Эта система совместима с распространенными 5-координатными и многокоординатными станками и позволяет пользователям станков с ЧПУ контролировать местоположение центров вращения и, при необходимости, автоматически компенсировать погрешности.

Важно то, что AxiSet Check-Up не предъявляет высоких требований к квалификации оператора: чтобы выполнить процесс проверки, оператору достаточно вызвать соответствующую программу и нажать кнопку «Запустить цикл». Вся операция займет всего несколько минут. Данные автоматически запишутся в соответствующие параметры для последующего анализа, что дополнительно обеспечит стандартизацию каждого изготавливаемого станка.

Господин Лин сказал: «Мы рекомендуем применять AxiSet Check-Up для проверки поворотных осей станков после монтажа, поскольку условия на месте эксплуатации могут значительно отличаться от условий на производстве Hartford с точки зрения характеристик фундамента и неровностей поверхности. Погрешности также могут возникать и в процессе транспортирования и монтажа, поэтому функции автоматической компенсации в AxiSet Check-Up позволяют обеспечить высокую точность и качество станков».

«Все станки подвержены износу, поэтому с течением времени их характеристики меняются, а точность позиционирования снижается, что, соответственно, приводит к снижению точности обработки. Вот почему мы рекомендуем пользователям выполнять плановую проверку станков с помощью AxiSet Check-Up через каждые 6–12 месяцев. Это позволит сохранить стабильно высокую точность и производительность обработки», — добавил он.

Компания Hartford, как производитель станков с ЧПУ ведущего мирового бренда, неизменно придерживается высочайших стандартов контроля качества и непрерывно внедряет самые современные методы операционного контроля.

Творческое применение передовых метрологических решений от Renishaw помогает сохранять конкурентное преимущество и отражает смелую философию Hartford: «Мы стремимся производить лучшие станки в соответствии с самыми высокими стандартами».