Интеллектуальный контроль технологического процесса (IPC)

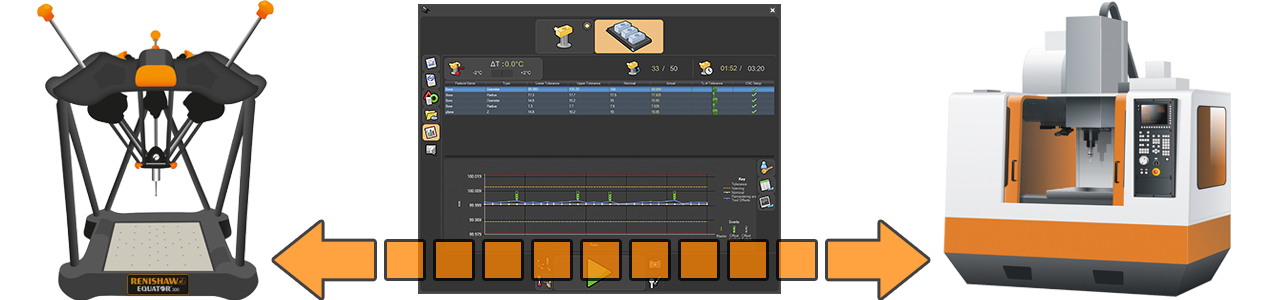

Контроль процесса обработки может быть обеспечен с помощью замкнутого контура обратной связи, в котором используются данные измерений системой Equator™ для обновления параметром коррекции непосредственно на станке.

Обратная связь в реальном времени

Результаты измерений можно легко просмотреть в реальном времени с помощью программного пакета интеллектуального управления технологическим процессом (IPC), который дает возможность подключаться к ряду современных систем ЧПУ станков. Это позволяет обновлять значения коррекции, обеспечивая полностью автоматизированный контроль процесса обработки. Данные, получаемые из системы Equator, могут использоваться для обновления значений коррекции с высокой степенью повторяемости и надежности, позволяя учитывать наиболее распространенные причины нестабильности процесса, например, влияние износа инструмента и тепловые деформации.

Возможности контроля процесса обработки

Выполняется статистический контроль значений коррекций в целях повышения производительности процесса обработки, что дает улучшение качества и более высокий выход продукции. Такой результат достигается путем использования текущего среднего значения измерений параметров элементов для расчета значений компенсации и среднеквадратичного отклонения – для расчета контрольных предельных значений.

Слежение за сроком службы режущего инструмента

В случае коррекции на инструмент, выходящей за максимальное значение (задаваемое пользователем), выдается предупреждение о предельном износе, что интерпретируется в системе станка как необходимость замены режущего инструмента. В этой ситуации в системе станка принимается решение об использовании дублирующего инструмента или прекращении процесса обработки прежде, чем переходить к следующему циклу.

Обновление коррекций на нескольких станках

Система Equator может передавать значения обновлений коррекции на несколько станков поэлементно, что означает, что можно выполнять обновление для нескольких инструментов на нескольких станках одновременно. Например, процессы OP10 и OP20 можно контролировать с использованием единственного цикла измерений. Все данные сохраняются с указанием даты и времени для последующего анализа.

Основные характеристики

- Снижение объема вмешательства оператора

- Снижение времени простоя станков

- Ошибки, зарегистрированные для нескольких деталей, усредняются, что дает более точные значения обновлений

- Задержки по времени отсутствуют, благодаря близости к станку

- Возможность обновления от-одного-к-нескольким (от системы Equator к станку)

Простая настройка размеров

- Выбрать размер для использования

- Задать контрольные предельные значения

- Задать характеристики поправок

- Выбрать станок, для которого будет выполнено обновление

- Задать сведения о коррекции на инструмент