工作機械診断のための QC20 ボールバー

高い評価と実績を積み重ねてきたレニショーボールバー。工作機械の検証に最適なツールです。

厳しい公差、顧客から求められる納期、国際的な品質規格。これらすべてを満たすのは、必ずしも複雑な作業ではありません。キャリブレーションのようなシンプルな作業を行うことで、精度の改善につながります。その中で高い評価を得ているのがレニショーの QC20 ボールバーです。

ボールバーの概要

ボールバーは、両端に精密球を取り付けたセンサーです。機械が円形パスを描くときのプログラム上の軌跡と実際の軌跡のごくわずかな差を検出し、工作機械の性能を評価します。動作中、両端に装着された精密球はマグネットセンターカップで保持されるため、効率的に測定が行われます。

ボールバーのメリット

コンポーネントの寸法ミスや仕上げミスには、工具の破損、主軸の摩耗、ワーク固定などさまざまな要因があります。また工作機械そのものの位置決め誤差が原因である場合もあります。それら位置決め誤差は幾何誤差や動的誤差、ガタとして知られています。

誤差は、その存在と場所がわかっていれば、即座に対処できます。数分で修正できることも少なくありません。機械が新品でも古くても、誤差は生じ得ます。

ミスのない生産を実現するには、機械の性能を正確に把握できるかどうかがカギです。正確に把握できていれば、生産を効果的に計画でき、必要に応じて調整をかけることができます。

従来、機械性能を把握するには、加工テストやマスターパーツを使い、そして細部にいたるまで検査をする必要がありました。しかしこの方法では時間がかかるだけでなく、マスターパーツよりも複雑なパーツを作成する場合には、検査結果が十分かどうか不確かでもありました。

QC20 ボールバーを使ったテストなら、工作機械の性能を効果的に評価できます。対処したほうがよいかもしれない箇所を短時間で特定できるため、高品質な生産を維持するために必要な知見を得ることができます。

主なメリット

アウトプットの拡大

機械を詳しく把握することで、ダウンタイムを最小限に抑えられます。

コスト削減

精密パーツを常にミスなく製造できるため、全体的なスクラップコストや検査コストが削減できます。

規格への準拠

工作機械の位置決め性能が国際規格 (ISO、ANSI/ASME など) に準拠しているかチェックできます。

計画メンテナンス

簡単に、効果的な保全メンテナンスを計画できます。

QC20 ボールバーのテストを工作機械のヘルスチェックの一環として導入したことで、製造パーツの品質を確保できるようになりました。それに、精度が出ず使えないと思っていた機械を現場に戻すこともできました。

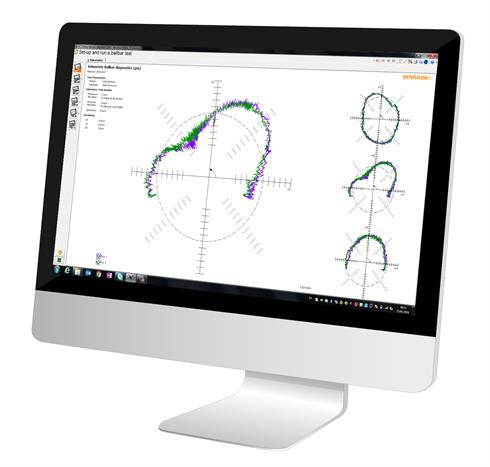

測定結果の確認や誤差の診断はボールバー用の診断ソフトウェアを使って行っています。データの意味や問題がある場所、その対処方法を機械オペレータがわざわざ考えなくてもよくなったので、加工作業に割ける時間が増えました。

BAE Systems 社 (英国)

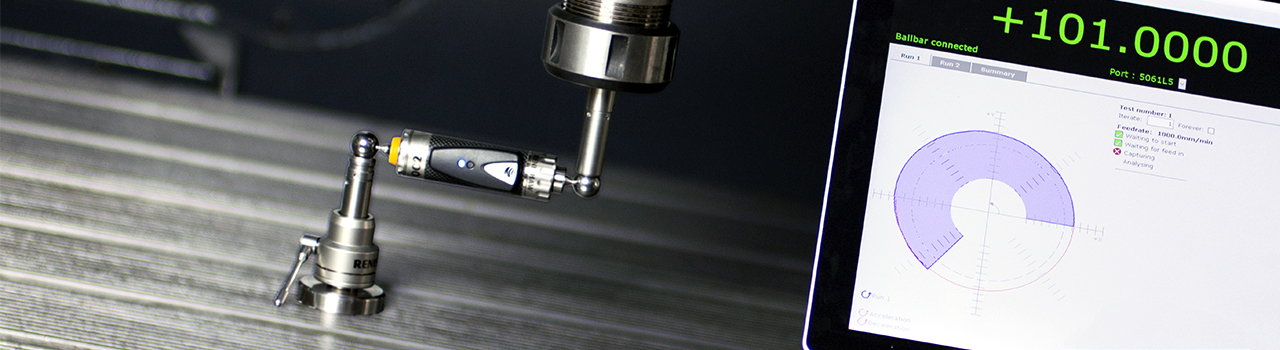

ボールバーテストの実施

ボールバーテストは 3 段階の工程に分かれます。

- QC20 ボールバーのセットアップ

- データの取得 (360°または 220°パーシャルアーク)

- データ解析と診断

QC20 は最新の Bluetooth® Low Energy (BLE) を採用しており、PC との接続が簡単です。低消費電力でもあるため電池交換も頻繁にする必要がありません。

QC20 ボールバーで実施できるテストについては、ボールバーテストについてをご覧ください。また、拡張用に各種アクセサリもご用意しております。

Ballbar 20 ソフトウェア

QC20 ボールバーを使った予防的メンテナンスのための測定や、レポート作成を簡単に行うためのソフトウェアをご用意しております。

- 包括的なテストとレポート: 取得したデータを ISO 230-4、ANSI B5.54 やレニショー独自のフォーマットでレポートとして表示します。

- 複数のユーザーモード: オペレータのニーズやスキル、権限ごとに選択できます (Quick Check、Operator、Advanced など)。

- パートプログラムの生成機能: CNC パートプログラムを自動生成できます。

- 機械性能の履歴: グラフなどで機械性能の経時変化を確認できます。

- ボールバープロットシミュレータ: 是正措置やメンテナンス時期をテスト結果から決定する際の参考になるツールです。

国際規格に準拠

主要な国際規格で認証されているボールバーテストは、製造プロセスの品質保証手順において欠かせない要素です。CNC 工作機械の客観的評価ツールとして活用できます。

QC20 ボールバーは ISO 10791-6 へ使用でき、効果的です。ISO 10791-6 に規定されているテストの大半を効率的に実施できます。ISO 10791-6 に準拠した最大偏差と最小偏差の検出は、Ballbar Trace を使ってデータ取得することで簡単に行えます。

レニショーでは、モーションシステムのパフォーマンス向上のためのキャリブレーション製品を、各種ご用意しております。また、製品のパフォーマンスを引き出すための製品トレーニングも提供しております。

マシンチェックゲージ (MCG)

マシンチェックゲージ (MCG) は、三次元測定機の精度をチェックするためのツールです。ISO 10360-2 に準拠した空間精度の暫定的な検証を、10~20 分で実施できます。メンテナンスや再校正が必要かどうかの目安になります。

参照となるボールバーとプローブスタイラスを介して三次元測定機のパフォーマンスと繰り返し精度を評価します。大型の三次元測定機にも小型の三次元測定機にもご利用いただけます。

FAQ

ボールバーテストはどれぐらいの時間で終わりますか。

QC20 ボールバーのテストは時間がかかるものではありません。一般的に、10~20 分で終わります。機械パフォーマンスの効率的な評価が可能です。

QC20 ボールバーのテストは、どんな機械で行えますか。

QC20 ボールバーは非常に汎用性の高い装置です。ミーリング機や旋盤など幅広い機械でご利用いただけます。すでにテストした機械がお決まりで、QC20 ボールバーを使用できるか不安な場合は、ぜひお問い合わせください。

QC20 ボールバーのテストの半径は選択できますか。

QC20 ボールバーキットには、長さ 100mm のボールバーと、50mm、150mm、300mm のエクステンションバーが含まれます。

ボールバーに各エクステンションバーを組み合わせることで、半径 100mm、150mm、250mm、300mm、400mm、450mm、550mm、600mm のボールバーテストを実施できます。エクステンションバー追加することで、最大半径 1350mm テストの実施が可能です。

QC20 ボールバーの推奨校正間隔はどの程度ですか。

「通常の」環境で使用した場合は 1 年です。詳細については、キャリブレーションのサービス、修理、再校正をご覧ください。

セールスチームに問合せ

詳細については、最寄りのレニショーオフィスまでお問い合わせください。