Verktygsinställare och detektorer av verktygsbrott

Uppnå exakt och effektiv CNC-bearbetning med våra automatiserade verktygsinställare och detektorer av verktygsbrott på maskinen. Utforska vårt utbud av kontaktbaserade och beröringsfria lösningar för CNC-maskiner.

Detektorer av verktygsbrott identifierar om verktyget inuti en verktygsmaskin är sönder eller helt. Även verktygsinställare på maskinen kan automatiskt detektera verktygsbrott. De kan dock även mäta verktygets geometri och uppdatera verktygets inställningar på CNC-maskinen. Genom att upptäcka och åtgärda verktygsfel, förbättrar våra automatiserade verktygsinställare och detektorer av verktygsbrott detaljkvaliteten. De reducerar även kostnaderna för kassationer och ökar bearbetningsprocessens tillförlitlighet.

Automatisk mätning av skärverktyg på maskinen innebär att maskinanvändarna inte behöver ägna tid åt att utföra det manuellt. Så reducerar du risken för mänskliga fel. Genom att ställa in verktygen automatiskt, kan maskinanvändarna använda tiden till annat arbete på verkstadsgolvet.

Våra verktygsinställare och detektorer av verktygsbrott på maskinen arbetar är kompatibla med alla typer av CNC-maskiner för svarv-, fräs- och sliparbeten. Satsa på denna spjutspetsteknik idag för att förbättra din tillverkningskapacitet och ligga i första ledet på en konkurrensutsatt marknad.

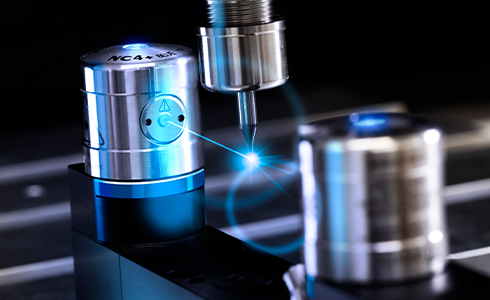

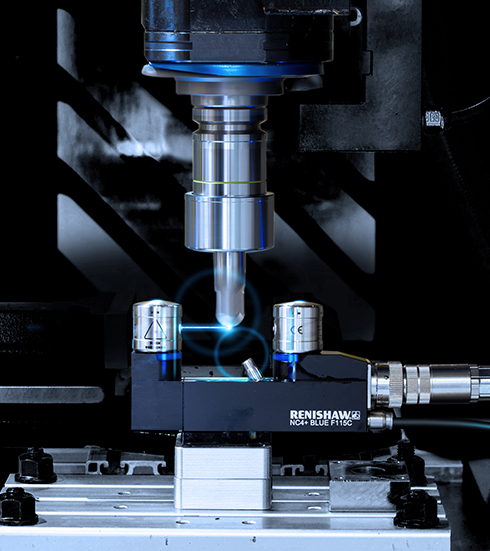

Utforska vår avancerade laserverktygsinställare för att ställa in verktyg, detektera trasiga eggar, övervaka kast, inspektera komplexa profiler. Allt utan att riskera skador på verktyget under mätningen.

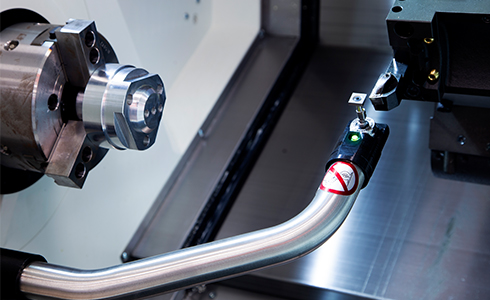

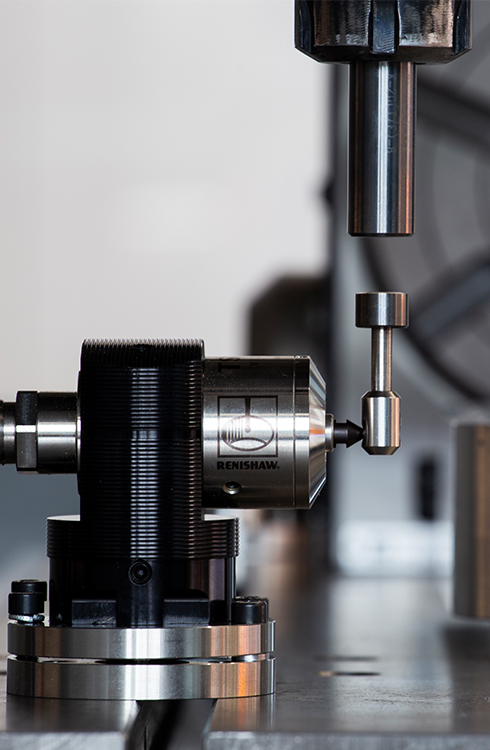

Upptäck våra kontaktverktygsinställare för taktil verktygsinställning och detektering av verktygsbrott. Med ett urval av överföringsteknik för att passa för ditt användningsområde.

Upptäck våra högprecisionsarmar för mätning av verktyg och arbetsstycken, konstruerade för 2-axliga och 3-axliga CNC-maskiner.

Lär dig mer om höghastighets, beröringsfria lasersystem för detektering av verktygsbrott. Optimala för applikationer där cykeltiden är avgörande.

Vad är verktygsinställnig och detektering av verktygsbrott?

Verktygsinställning och detektering av verktygsbrott är den primära funktionen hos verktygsmätningssystem. Verktygsinställning är en process där man mäter skärverktygens mått och skick på en CNC-maskin. Det är viktigt att verktygen är exakt placerade för att säkerställa optimala prestanda och kvalitet under bearbetningsprocessen.

Detektering av verktygsbrott är en metod för att detektera trasiga skärverktyg. Om ett verktyg brister under en bearbetningscykel, fortsätter det att bearbeta maskinkomponenter som riskerar att bli kassationer. Vi rekommenderar att du ofta utför cykler med detektering av verktygsbrott eftersom verktyg, särskilt mindre verktyg, ofta går sönder.

Vilka är vanliga källor till verktygsfel?

Verktygsfel kan ha en kraftigt negativ påverkan på slutproduktens kvalitet om de lämnas utan åtgärd. Källor till verktygsfel inkluderar:

Verktygsslitage: Över tid slits skärverktygen på grund av den ständiga kontakten med arbetsstyckets material. När verktyget slits riskerar dess mått att ändras. Detta påverkar bearbetningsprocessens noggrannhet.

Felaktig verktygsgeometri: Verktygets längd, diameter och radie (om du använder ett verktyg med ändradie) måste vara korrekta för tillförlitlig bearbetning. När verktyg mäts på en offline förinställare, finns det risk för manuella datainmatningsfel.

Verktygsfel eller -skador: Verktyg kan skadas under bearbetningen. Trasiga verktyg kan medföra att detaljer bearbetas på ett felaktigt sätt. En dålig ytfinish kan orsakas av trasiga skärkanter eller att skägg fastnar på verktyget.

Fel verktyg monterade: Det kan vara svårt att upptäcka små skillnader mellan liknande verktyg. Det kan t.ex. vara svårt att fastställa storleken på radien till en verktygsspets med blotta ögat. Om användaren tar fel på ett verktyg, riskerar verktyget att monteras i en felaktig ficka.

Problem vid verktygsmontering: Om det finns lösa partiklar mellan spindeln och verktygshållaren, eller om verktyget hålls felaktigt, riskerar verktygets kast bli ett problem. Bearbetade egenskaper på detaljer riskerar att skäras till en felaktig storlek.

Manuella fel: Beroende på användarens skicklighet, riskerar manuell inställning av verktyg inuti maskinen inte alltid ge samma resultat. Det kan vara svårt att kontrollera verktygsinställningens noggrannhet när olika användare har varierande förmåga.

Värmeutvidgning: När maskinen eller verktyget blir varmare eller kallare, blir det större eller mindre. Om maskinen inte är värmestabil eller det inte finns tillräckligt med kylmedel för verktyget, riskerar dess ändrade storlek orsaka bearbetningsfel. Dessa ändringar av temperaturen medför att den slutligt bearbetade detaljen sannolikt inte blir exakt.

Efter en detaljerad analys, baserad på kostnaden för att köra maskinerna, vet vi nu att detta motsvarar en besparing på mer än 150 000 € under det första året. Detta beror på att de flesta av den icke-produktiva maskintiden (som annars förbrukades på att kontrollera verktygen) nu har frigjorts för att maskinbearbeta komponenter. Vi har betalat tillbaka den ursprungliga investeringen i TRS2 på bara 5 månader.

SAME DEUTZ-FAHR (Italien)

Fördelarna med att använda en automatiserad verktygsinställare på maskinen

Det kan vara smartare att använda en verktygsinställare inuti varje CNC-maskin än att använda en offline förinställare. Det hjälper dig med:

Realtidskompensation: Verktygets längd och diameter mäts på CNC-maskinen, precis innan den börjar skära. Sedan utförs justeringar av verktygets storlek automatiskt i CNC-styrenheten, vilket förbättrar bearbetningens noggrannhet.

Detektering av verktygsbrott under cykeln: Alla Renishaws verktygsinställare kan detektera om ett verktyg bryts av under bearbetningen. Om du använder en avancerad laserverktygsinställare, kan du detektera små skägg på verktygseggarna. Om du förhindrar bearbetning med brustna verktyg förbättrar du märkbart arbetstyckenas kvalitet. Du reducerar även risken för skador på maskinen i riktigt allvarliga fall.

Beslutsfattande: Du kan programmera maskinen att avgöra vad som ska göras beroende på verktygets skick. Om ett verktyg är sönder eller utslitet kan du vilja utlösa ett larm. Om maskinen körs utan någon användare kanske du istället vill växla till ett annat verktyg.

Spara utrymme: Verktygsinställning på maskinen eliminerar behovet av en separat förinställare så att du sparar värdefullt utrymme i verkstaden.

Kompensation för värmeutvidgning: Om verktygen mäts inuti maskinen där temperaturen överensstämmer med skärförhållandena, behåller verktyget samma storlek under mätningen och skärningen, så att detaljen kan bearbetas tillförlitligt. Om du använder en förinställare, riskerar förinställarens temperatur vara varmare eller kallare än bearbetningstemperaturen. På så sätt riskerar verktyget utvidgas eller krympa, vilket ger en felaktig verktygsmätning och på så sätt mindre tillförlitlig bearbetning av detaljerna.

Minskad inställningstid: Eftersom verktygets längd och diameter mäts på maskinen, finns det ingen anledning av skriva in verktygsnummer eller förskjutning manuellt. Detta eliminerar den tid som användare lägger på att ställa in verktygen på maskinen, vilket ökar användarnas produktivitet.

Reducerad risk för användarfel: När användarna inte måste ange verktygsnummer eller förskjutning manuellt i CNC-styrerenheten, reducerar automatiserade verktygsinställare sannolikheten för att användare skriver in felaktiga värden eller sätter decimaltecken på fel ställe.

Förenklat arbetsflöde: Genom att mäta inuti CNC-maskinen, behöver du inte längre flytta verktygen fram och tillbaka mellan förinställaren och maskinen. Detta eliminerar transporttiden och ger användarna ett mer överskådligt arbetsflöde så att de kan arbeta mer effektivt.

De följande stegen

Letar du efter mer information eller behöver du diskutera dina specifika krav? Skicka in ett kontaktformulär för att prata med ditt lokala kontor.