Tверской станкостроительный завод сократил продолжительность испытаний на точность в 15 раз благодаря измерительным системам Renishaw

АО “СтанкоМашКомплекс” (“Тверской станкостроительный завод”) на протяжении 20 лет производит и продает металлорежущее оборудование с ЧПУ. За это время со стапелей предприятия сошли более 4000 станков токарной и фрезерной группы. Станки производства АО “СтанкоМашКомплекс” работают в 45 регионах России, а также в Беларуси, Украине и Эстонии. АО “СтанкоМашКомплекс” предлагает услуги полной комплектации машиностроительного производства, осуществляет модернизацию производств, разрабатывает управляющие программы для станков с ЧПУ, а также ремонтирует и модернизирует станки собственного производства.

Проверка точности, повторяемости и разрешения позиционирования токарных и фрезерных станков с ЧПУ на соответствие ГОСТу, стандарту ISO 9000 и техническим характеристикам изделия - обязательный производственный этап на предприятии. Незаменимыми помощниками тверских станкостроителей являются измерительные системы мирового лидера в производстве оборудования для метрологии - компании Renishaw: система QC20-W ballbar, лазерная интерферометрическая измерительная система XL-80 и калибратор XR20-W.

Предыстория

Перед продажей каждый новый станок на Тверском заводе подвергают тщательным проверочным испытаниям: испытание на холостом ходу; испытание под нагрузкой; проверка на геометрическую точность; практическая проверка точности.

В первые годы на предприятии применяли ручные методики проверки с использованием индикаторов часового типа. Однако вскоре станкостроителям стало ясно: данная методика устарела. Ручные способы проверки требовали много времени, так как запись измерений велась вручную. Кроме того, на результаты измерений влиял человеческий фактор.

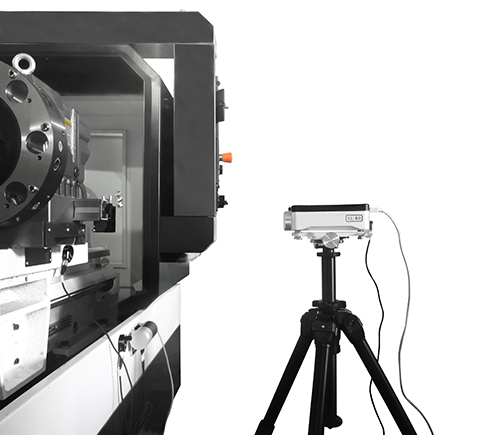

Лазерная интерферометрическая измерительная

Лазерная интерферометрическая измерительная

система XL-80

Задача

В первую очередь заводу было необходимо обеспечить простую и быструю проверку точности позиционирования рабочих органов станка с ЧПУ. Далее, была необходима диагностика точности перемещений станка, проверка геометрии направляющих и станины. В случае проверки токарно-обрабатывающего центра или фрезерного станка требовалось калибровать поворотные оси.

Таким образом, заводу был необходим комплект измерительных приборов для проверки точности станочного оборудования. Было решено проанализировать опыт других производителей станков и изучить предложения ведущих мировых производителей измерительного оборудования.

Процесс измерения точности позиционирования одного станка занимал 5-7 часов. Такие сроки снижали производительность предприятия. Кроме того, индикатор часового типа обладал слишком большой погрешностью. Чтобы гарантировать клиентам безупречное качество и точность станков, мы приступили к поискам современного высокоточного измерительного оборудования.

АО “СтанкоМашКомплекс” (Россия)

Система диагностики QC20-W ballbar

Решение

“Калибровка, мониторинг и контроль технического состояния технологического и измерительного оборудования с использованием признанных систем и методов, обеспечивающих прослеживаемое соответствие эталонам, - одно из требований стандартов качества серии ISO 9000, - рассказывает Андрей Коробейников. - Когда встал вопрос приобретения систем измерения для завода, мы изучили рынок и увидели, что ведущие мировые производители станков используют измерительные системы Renishaw. Для нас выбор в пользу Renishaw был очевиден, и в правильности своего решения мы убеждаемся ежедневно на протяжении 10 лет”.

Первым этапом сотрудничества АО “СтанкоМашКомплекс” с компанией Renishaw было приобретение системы QC20-W ballbar и лазерной интерферометрической измерительной системы XL-80. При помощи лазерного интерферометра Renishaw XL-80 специалисты предприятия проводят диагностику выпускаемых станков с ЧПУ на точность перемещений. Проверка осуществляется по каждой оси в отдельности, а в совокупности с проверкой датчиком Renishaw QC20W можно получить полноценную картину состояния станка и при возможности внести соответствующие компенсации в ЧПУ.

Гарантированная точность линейных измерений составляет ±0,5 мкм благодаря источнику лазерного излучения с высокой степенью стабилизации и точной компенсации изменения параметров окружающей среды. Показания могут считываться при частоте вплоть до 50 кГц, с максимальной скоростью линейных измерений 4 м/с и линейным разрешением 1 нм, даже при максимальной скорости. Все процедуры измерений (не только линейных перемещений) основаны на интерферометрическом методе, что обеспечивает точность регистрируемых данных.

Результат

После запуска производства фрезерных станков и токарно-обрабатывающих центров с поворотными осями АО “СтанкоМашКомплекс” приобрело калибратор Renishaw XR20-W. Устройство обеспечивает бесконтактное эталонное измерение с высокой достоверностью на удалении от проверяемой поворотной оси. Программное обеспечение позволяет использовать калибратор в тех многочисленных случаях, когда невозможно установить эту систему непосредственно в центр вращения поворотной оси станка. Процесс сбора данных синхронизирован с перемещением оси и не требует вмешательства оператора, а погрешность измерения составляет ±1 угловую секунду.

Сегодня в арсенале АО “СтанкоМашКомплекс” - 5 измерительных приборов Renishaw: две лазерных системы XL-80, две системы QC20-W ballbar и один калибратор XR20-W.

“Мы ежедневно используем оборудование Renishaw: тщательный контроль и проверка точности станочного оборудования позволяют нам подтвердить класс станка и гарантировать высокое качество его работы. Основные преимущества измерительных приборов Renishaw - простота использования, высокая точность и оперативность измерения. Например, в сравнении с ручным измерением процесс измерения точности позиционирования сократился в 15 раз, с 5-7 часов до 15-30 минут”, - рассказывает Андрей Коробейников.

Также в числе преимуществ сотрудничества с Renishaw - регулярное обновление программного обеспечения с целью исправления ошибок, расширения доступных функций, введения поддержки новых языков и учета изменений требований стандартов. Еще один плюс - постоянная связь со специалистами техподдержки, которые консультируют и в вечернее время, и в выходные дни.

“Оборудование Renishaw позволяет нам быть на 100% уверенными в качестве продукции. Измерительные системы сохраняют в цифровом виде отчеты по результатам проведения проверки, которые подтверждают соответствие станка заявленному классу точности. Если же у клиента после приобретения станка возникают вопросы - например, не получается обработать деталь или идет несоответствие по точности, - то мы выезжаем на место с комплектом приборов Renishaw и проверяем оборудование на месте. Сотрудничество с Renishaw - залог качества и надежности продукции нашего предприятия”. Андрей Коробейников, начальник отдела сервиса АО “СтанкоМашКомплекс”.

Дополнительную информацию о компании АО “СтанкоМашКомплекс” Вы можете получить на сайте www.stankomach.com.

Калибратор поворотных осей XR20-W