Производитель комплектующих для авиадвигателей Meyer Tool "смягчил" затраты на проверку традиционными "жесткими" шаблонами благодаря применению программно-управляемой системы Equator™

Используя на своих предприятиях более 100 традиционных «жёстких» шаблонов, стоимость которых колеблется от 10 000 до 20 000 долларов, компания Meyer Tool возлагает большие надежды на снижение этих затрат благодаря внедрению системы Equator

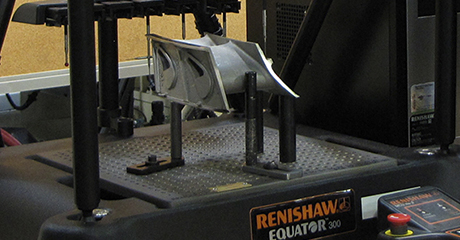

Новая разработка Equator компании Renishaw, универсальная система цифровых шаблонов с программным управлением, уже позволяет снижать затраты на многочисленные традиционные "жесткие" шаблоны в компании Meyer Tool (Цинцинатти, Огайо, США), производящей комплектующие для авиадвигателей. Компания Meyer Tool ежегодно разрабатывает, изготавливает и поддерживает работоспособность десятков дорогостоящих шаблонов, используемых при измерениях в процессе обработки. На предварительной стадии внедрения система Equator компании Renishaw уже позволила прекратить использование четырех таких дорогостоящих шаблонов на новом автоматизированном участке.

«Это только начало изменений, ожидаемых нами в отношении использования традиционных шаблонов, разработка, изготовление и техобслуживание каждого из которых может стоить до 20 000 долларов, – говорит Бо Истон (Beau Easton), менеджер по качеству. – А ведь на изменения параметров и повторную аттестацию шаблона, которые влекут за собой изменения конструкции проверяемого изделия, может потребоваться еще 3 000-10 000 долларов».

Снижение затрат на измерения, обусловленных традиционными шаблонами

В качестве основных инструментов измерений размеров в процессе обработки в компании используются инструменты для поточечных контактных измерений – пневматические цифровые датчики, находящиеся на конкретных гибких производственных модулях. Применение традиционных «жёстких» шаблонов на таких модулях позволяет выполнять проверку очень быстро, но это стоит больших денег. По словам Истона, разработка и изготовление гнезда детали может стоить 6 000 долларов, а к этой сумме добавляются стоимость каждого датчика (500 долларов), затраты на исследования метода верификации и на техобслуживание. «При изготовлении полностью законченного сопла может использоваться от шести до десяти крепежных приспособлений, причем каждое с 6-20 датчиками; если какой-либо элемент или допуск на деталь изменяется, то это означает дополнительное время, которое необходимо для внесения изменений в шаблон и соответствующую верификацию».

Истон и менеджер по SPC (статистическому контролю процессов) Бриджет Нолан (Bridget Nolan) говорят, что после того как им показали универсальную систему цифровых шаблонов Equator компании Renishaw и предложили опробовать ее, они сразу же поняли, какой потенциал имеет для их компании эта разработка. «Мы стали участвовать в процессе вывода на рынок этой системы компании Renishaw и предоставили свои детали. Renishaw выполнила их программирование, и результаты совпали с результатами, полученными на нашей координатно-измерительной машине (КИМ)», – говорит Нолан, руководитель группы, занимающейся настройкой, техобслуживанием и программированием шаблонов/калибров, крепежа и инструмента компании.

Повторяемые сравнительные измерения

Хотя внешне система Equator выглядит необычно, тем не менее в ней применяется метод сравнения результатов измерений детали с результатами для эталона, знакомый любому, кто работает со специализированными системами шаблонов. Эталонная деталь ("мастер") с элементами известных размеров используется для "обнуления" системы с выполнением в дальнейшем измерений, результаты которых сравниваются с данными этой детали. Главной изюминкой системы Equator является используемый в ней радикально отличающийся от существующих устройств измерительный механизм с высокой повторяемостью, основу которого составляет так называемая параллельная кинематическая конструкция.

Этот механизм отличается малым весом, что позволяет выполнять перемещения с высокой скоростью, сохраняя при этом жесткость и повторяемость. В состав системы входят контактный и сканирующий датчики, щупы и магазины для автоматической смены щупов, а также программное обеспечение MODUS™ компании Renishaw. С точки зрения затрат получается, что три-пять традиционных шаблонов, используемых компанией Meyer Tool на гибком производством модуле, можно заменить единственной системой Equator. При этом система Equator может использоваться для многих деталей, с переключением между ними за считанные секунды, а также может в процессе ее эксплуатации быть перепрограммирована на большое число других деталей.

Использование в производственном модуле, работающем по принципам бережливого производства

В настоящее время система Equator используется в цехе компании Meyer Tool в производственном модуле, работающем по принципам бережливого (lean) производства. Эксплуатационная гибкость системы позволила легко встроить ее в систему Orion SPC компании Meyer, сохранив, таким образом, знакомый операторам вид, что обеспечило сокращение времени обучения. Система Orion обменивается данными с ПО MODUS системы Equator и выдает оператору результаты в виде размерных данных, диаграмм SPC и т.д., что позволяет оператору определять параметры для ЧПУ. «Нужно также иметь в виду, что рабочий видит переменные данные и может сравнивать данную деталь с результатами измерений, сделанных ранее, – так что это не только простая констатация "годен/не годен"», – поясняет Нолан. На деталях должны выдерживаться допуски от ±0,001 до ±0,003 дюйма (0,025-0,075 мм). Продолжительность контрольных измерений зависит от конкретной детали, обычно она составляет от двух до шести минут, что находится в пределах времени такта (TAKT time) модуля (ячейки), – таким образом, система обеспечивает ритм работы, соответствующий операциям обработки.

«Мы уже выполняем контроль пяти различных деталей для двух программ для разных двигателей, так что у нас есть ряд комплектов технологических крепежных приспособлений для настройки и квалификации системы Equator, – говорит Нолан. – Мы стремимся объединить максимальное количество различных операций на одном комплекте, чтобы ограничить объем процесса квалификации; сейчас мы работаем с одним комплектом, который в будущем объединит три. Пользуясь функцией контроля размеров и допусков (GD&T – geometric dimensioning and tolerancing), мы проверяем контактным датчиком фактические положения, выемки, диаметры отверстий, профили, биение и т.д. Сейчас мы внедряем контактное сканирование с использованием датчика SP25M. У нас есть магазин для смены щупов, и мы работаем не менее чем с четырьмя щупами, чаще со звездообразными щупами, поэтому очень удобно, что не нужно повторять процесс квалификации при каждой замене», – говорит Нолан.

Прослеживаемое соответствие измерений эталонам

Измерения на машине Equator в компании Meyer Tool сопоставляются с результатами, получаемыми на КИМ, с использованием эталонной детали, откалиброванной на КИМ. «Эталонная деталь задает значения для системы Equator внутри ее рабочего пространства, а в программном обеспечении автоматически выполняется учет отклонений от номинальных значений, замеренных на КИМ. Проверка выполняется в пределах 10 процентов от допустимого допуска по отношению к номиналу», - объясняет Нолан. Ремастеринг при каждой смене детали здесь не требуется. Компания Meyer в целях учета колебаний температуры в цехе выполняет ремастеринг каждые три часа.

Система Equator заносит в память данные эталонных деталей и валидации, так что мы можем менять детали в пределах 3-часового окна столько раз, сколько нужно, без выполнения ремастеринга.

Meyer Tool (США)

Meyer Tool: качество во главе угла

Компания Meyer Tool является ведущим американским производителем деталей горячего тракта реактивных двигателей, которые поставляются OEM-компаниям, работающим в аэрокосмической отрасли. На 10 производственных площадках компании Meyer Tool в разных местах США работает более 1000 сотрудников. Головное предприятие в Цинциннати (одно из 10 самых крупных частных предприятий города) специализируется на производстве новых деталей, в то время как некоторые другие предприятия компании занимаются крупным и мелким ремонтом для OEM-производителей. Основными материалами, используемыми для деталей, являются суперсплавы на основе никеля и кобальта с хромом.

Обладая большим парком скоростных сверлильных электроэрозионных станков (около 500), компания Meyer Tool занимает место одного из крупнейших пользователей таких станков в Северной Америке. Это оборудование дополняют 45 шлифовальных станций, более 300 электроэрозионных копировально-прошивочных станков и трех- и пятикоординатные обрабатывающие центры. На сверлильных электроэрозионных станков компании выполняется свыше 1,75 миллиона отверстий в день; компания Meyer Tool придает исключительное значение качеству – здесь следят за единственным из сотен забитым отверстием, которое может привести к отказу лопаток турбин высокого давления, используемых в оборонной промышленности.

В компании работает 10-15 инженеров по контролю качества, восемь специалистов по качеству квалификации Black Belt и группа по статистическому контролю процессов (SPC) из пяти человек. "Мы начали внедрять технологии бережливого производства более 10 лет назад, теперь у нас есть сертификация AS9100, – сказал Истон. – Инвестиции также окупились. Выход годной продукции с первого раза составил у нас в январе 2011 г. 98,9 % – т.е. такова доля годных деталей, без брака или несоответствия требованиям.

Этого удалось добиться благодаря более высокому уровню обратной связи в реальном времени". Основу для контрольных измерений, контроля SPC и системы обеспечения качества составляют собственное ПО компании Orion и рабочие станции, продаваемые на рынке через дочернюю компанию Sigma Technology Services. Все детали проходят 100% контроль различными средствами, к числу которых относится лазерное сканирование и выполнение контактных измерений на КИМ, проверка 5-координатной системой технического зрения, радиометрические измерения и сканирование траектории движения материальных потоков. Все эти средства подключены к сети в системе Orion, которая играет роль обычного операторского интерфейса в измерительных системах.

Система Orion обеспечивает управление измерительными программами, результатами и данными SPC-анализа. После того как станочник завершает выполнение операции на детали, ее серийный номер сканируется с передачей в систему, осуществляется измерение детали, и станочник может сразу же увидеть результаты и сравнить их с данными по измерениям последних 35 аналогичных деталей. «Вы можете просканировать серийный номер детали с вводом его на любом терминале предприятия и увидеть результаты измерения этой детали, – говорит Истон. – Эта информация по детали сохраняется. Перед отгрузкой детали выполняется проверка всех результатов контроля на предмет выполнения всех пунктов контроля; если какой-либо из пунктов отсутствует, деталь возвращается для прохождения контроля, и так до тех пор, пока все пункты контроля не будут успешно пройдены. Наш показатель интенсивности отказов в частях на миллион практически нулевой; наши клиенты знают об этом».

"Мягкое" программное решение по устранению затрат на "жесткие" традиционные шаблоны

Используя на своих предприятиях более 100 традиционных "жестких" шаблонов, стоимость которых колеблется от 10 до 20 000 долларов, компания Meyer Tool хорошо понимает, какой может быть выигрыш по затратам в случае внедрения универсальной системы шаблонов с программным управлением. «Мы еще изучаем возможности системы Equator и расширяем наши навыки работы на ней, но уже ожидаем, что использование этой системы позволит нам еще больше снизить бремя расходов на традиционные "жесткие" шаблоны», – добавляет Истон.