Gli encoder incapsulati Renishaw utilizzati nelle nuove macchine utensili ibride per lavorazioni additive e sottrattive

Il team di Effective CNC Solutions ha progettato e costruito una macchina polivalente in grado di effettuare in tandem lavorazioni sia additive che sottrattive

Background

Effective CNC Solutions Ltd è un’azienda specializzata in retrofit con sede a Crewe, nel Regno Unito. Un paio d’anni fa, il suo fondatore e direttore, Gary Pearson, ebbe l’idea di sviluppare una macchina utensile che potesse effettuare lavorazioni sia additive (AM) che sottrattive convenzionali nell’ambito di uno stesso processo sulla stessa macchina.

La produzione additiva è una tecnologia produttiva versatile che consente di produrre componenti a geometria quasi finita per un’ampia gamma di forme funzionali complesse. Offre entusiasmanti opportunità innovative di progettazione per combinare e ottimizzare i pezzi di lavoro, ed ha il potenziale di ridurre i costi dovuti sia ai materiali che all'utensileria.

Gary Pearson, Direttore di Effective CNC

Gary Pearson, Direttore di Effective CNCNonostante l’AM possa produrre molti componenti in un singolo processo, alcune caratteristiche funzionali o superficiali possono richiedere ulteriori lavorazioni, ad esempio di tipo CNC o di finitura, per arrivare alle specifiche progettuali complete del pezzo finito.

Un obiettivo continuo per la lavorazione additiva è fare sì che qualsiasi fase di post-lavorazione successiva sia quanto più rapida e lineare possibile.

Renishaw ha collaborato con Effective CNC alla progettazione e costruzione della nuova macchina, mettendo a disposizione i suoi team specializzati in encoder ottici di posizione, sistemi di presetting utensili e sonde per macchine utensili.

Effective CNC ha scelto una gamma di prodotti Renishaw, inclusa la serie di encoder lineari incapsulati FORTIS, la sonda RMP60 e un sistema di presetting utensili personalizzato per costruire un prototipo di macchina che integra la lavorazione additiva con le operazioni di post-lavorazione per alcuni pezzi metallici.

La sfida

Durante i processi di post-lavorazione dei componenti prodotti tramite lavorazione additiva, la propagazione degli errori geometrici può pregiudicare l’accuratezza della finitura superficiale del prodotto finale.

La finitura di pezzi prodotti per lavorazione additiva coinvolge spesso diversi trasferimenti da una macchina all’altra, il che introduce errori di posizionamento e angolari sul pezzo di lavoro che devono essere compensati tramite sistemi d’ispezione a bordo macchina. L’utilizzo per la produzione di diverse macchine implica inoltre ulteriori costi e penalizzazioni in termini di produttività.

Le macchine ibride in grado di combinare le macchine utensili convenzionali con una testa per lavorazione additiva sono un concetto relativamente nuovo che più migliorare l’economia di una produzione AM in certe applicazioni.

Macchina ibrida di Effective CNC

Macchina ibrida di Effective CNCSoluzione

Il team di Effective CNC ha progettato e costruito una macchina polivalente in grado di effettuare in tandem lavorazioni sia additive che sottrattive. Secondo quanto sostengono, essa contribuirà a rivoluzionare l’economia dei molte costruzioni AM di precisione di grandi dimensioni.

Gary Pearson, Direttore di Effective CNC, descrive le caratteristiche esclusive della nuova macchina:

“Abbiamo creato una posizione fissa e rigida per un mandrino, una testa di lavorazione additiva a deposizione con filo e, sulla stessa macchina, una testa di tornitura.

Possiamo muovere il pezzo di lavoro su tutti i cinque assi e spostarlo tra le diverse stazioni per aggiungere e togliere materiale, senza dover effettivamente spostare l’utensileria.

Abbiamo preso un sistema di lavorazione a deposizione con filo - sostanzialmente una saldatrice MIG molto “smart” - montandola sulla macchina in posizione fissa. Questo ci consente di aggiungere il materiale base su una piastra di costruzione vergine e sottoporlo a lavorazione senza dover rimuovere il pezzo dalla macchina,

poiché possiamo aggiungere materiale su cinque assi e realizzare forme molto complesse e sottoporle a lavorazione con tolleranze molto accurate, senza doverle rimuovere per niente dalla macchina.

Un’altra caratteristica molto innovativa di questa macchina è che, in aggiunta alla lavorazione additiva, incorpora tre processi di taglio: fresatura, tornitura e rettifica, e consente quindi di fabbricare e finire un pezzo prodotto additivamente su una sola macchina.

Il progetto di base della macchina incorpora un supporto per pezzi di lavoro, un mandrino per la fresatura e rettifica, e una torretta utensile girevole. Una tavola rotobasculante sostiene la piastra di lavorazione e costituisce il 4° e 5° asse della macchina.

Per rafforzare la sicurezza della macchina, sono stati scelti componenti - come il controllo e gli encoder di posizione - che siano certificati secondo gli standard di sicurezza funzionale (FS).

Effective CNC ha scelto gli encoder incapsulati FORTiS-S™ FS per gli assi X, Y e Z, incluso un encoder FORTiS allungato (asse X) con una scala di lunghezza superiore a 3 metri. Per la tavola rotobasculante (asse A), è stato scelto l’encoder ottico assoluto RESOLUTE™ FS di Renishaw con riga ad anello RESA per il feedback di posizione rotativo.

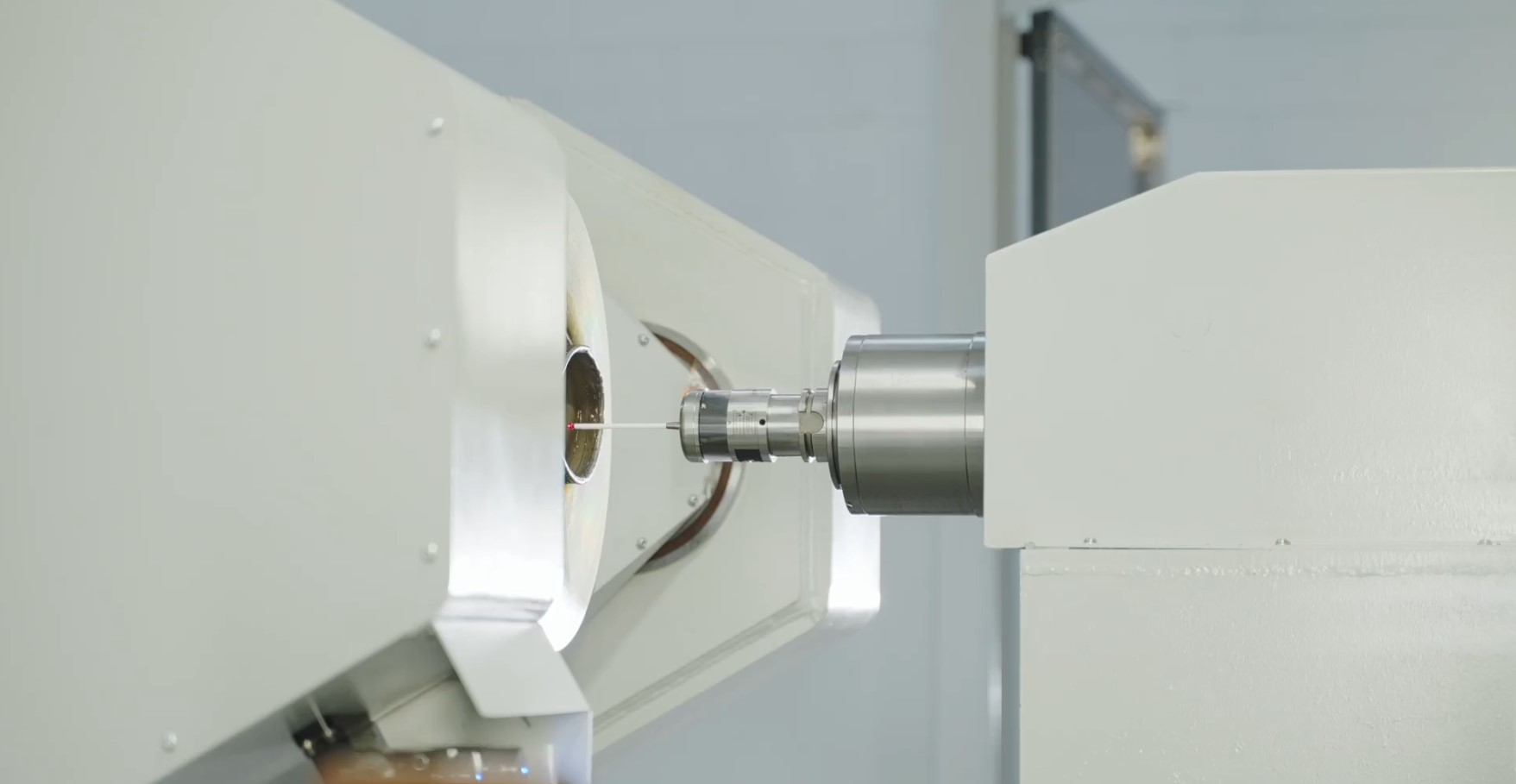

Encoder incapsulato FORTiS-S FS

Encoder incapsulato FORTiS-S FSI dispositivi della serie FORTiS sono encoder lineari assoluti e incapsulati di nuova generazione, ideali per applicazioni in ambienti estremi come l'interno di una macchina utensile. Un vantaggio offerto dagli encoder incapsulati FORTiS è la rapidità d’installazione e configurazione - molto maggiore rispetto ai sistemi convenzionali - anche in spazi ristretti.

Sonda RMP60 per la misura pezzo

Sonda RMP60 per la misura pezzoIl sig. Pearson rivela come i prodotti Renishaw siano stati integrati in ogni processo di macchina:

Abbiamo acquistato due sistemi FORTiS— sono plug-and-play e molto facili da ionstallare e configurare. Renishaw ci ha inoltre fornito un sistema d’ispezione RMP60 per la misura dei pezzi di lavoro, che funziona molto bene. Hanno inoltre sviluppato per noi un sistema ibrido che combina il sistema di presetting utensili laser NC4+ Blue per gli utensili di fresatura e la sonda di presetting utensili RP3 per quelli di tornitura.

Continua il sig. Pearson: “Il team di supporto tecnico di Renishaw è venuto a farci visita per vedere cosa stavamo facendo sulla macchina, dove volevamo installarlo [il sistema di presetting utensili] e quali obiettivi volevamo raggiungere, quindi ci ha preparato alcuni modelli CAD.

Abbiamo potuto utilizzarli nel nostro modello CAD della macchina per vedere come si integravano. In effetti, ci davano quello che ci serviva.”

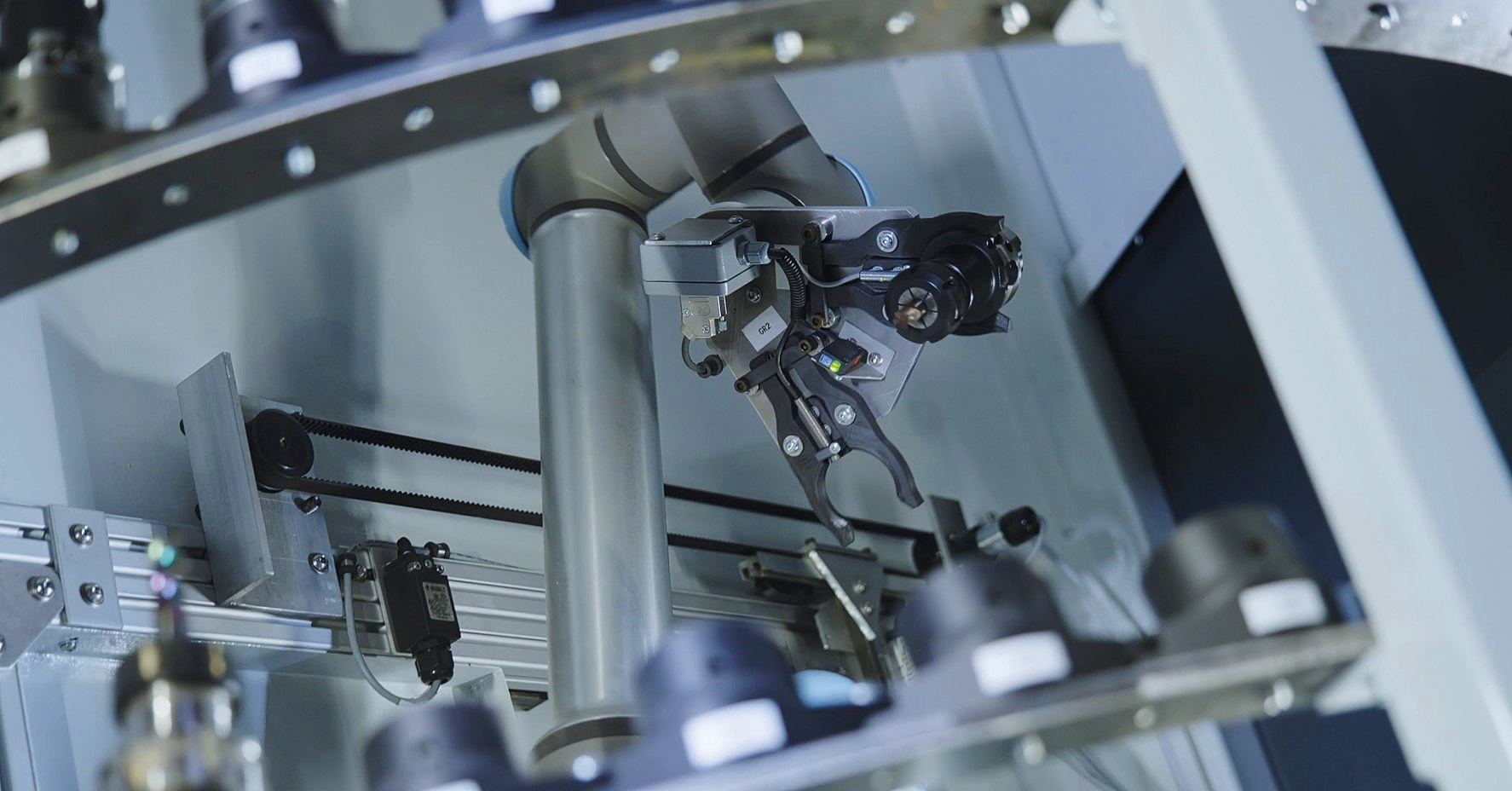

L’approccio innovativo utilizzato da Effective CNC va al di là del formato e dell’utensileria della macchina. È stato sviluppato anche un nuovo robot di cambio utensili. “Abbiamo deciso che, anziché costruire un robot cartesiano con una struttura di cambio utensili complessa,” continua il sig. Pearson, “avremmo optato per una soluzione già disponibile in commercio, un robot collaborativo.”

Il cobot prescelto è di Universal Robots e si avvale di giunti dotati di encoder rotativi magnetici della serie AksIM™ di RLS, consociata di Renishaw. In combinazione con un cambiapallet, il robot consente alla macchina di lavorare anche al buio, senza interventi da parte di alcun operatore.

Cambio utensile gestito dal Cobot

Cambio utensile gestito dal CobotRisultati

La stretta collaborazione con Effective CNC ha consentito a Renishaw di sfruttare i suoi 50 anni di competenza nel settore delle macchine utensili per contribuire alla scelta delle tecnologie migliori e più recenti per questa macchina innovativa.

Sistema di produzione additiva di Effective CNC

Sistema di produzione additiva di Effective CNC“Da un punto di vista additivo, possiamo creare componenti più grandi della tavola della macchina, poiché possiamo lavorare su cinque assi. Possiamo costruire un cilindro, poi farlo girare per creare sul lato di quel cilindro qualsiasi forma desiderata. Questo ci consente di fabbricare componenti di grosse dimensioni, che possono addirittura sporgere dalla piastra di lavorazione.

La macchina è un sistema versatile che combina con successo la fresatura con la tornitura e la rettifica con un dispositivo di lavorazione additiva, che secondo le dichiarazioni aumenterà sostanzialmente la produttività del processo end-to-end e permetterà di produrre additivamente componenti metallici particolarmente complessi, come gomiti e raccordi fuori dimensione per le condotte del settore petrolio e gas.

“Siamo convinti di avere un nuovo prodotto forte per le industrie di alta tecnologia e vediamo il futuro con grande entusiasmo,” conclude il sig. Pearson.

Renishaw continua supportare il team di Effective CNC mentre si prepara alla fase successiva di sviluppo del prodotto.