El fabricante de componentes aeroespaciales Meyer Tool "reduce" los altos costes de utillajes de control mediante el calibre programable Equator™

Con más de 100 útiles de control que cuestan entre 10.000 y 20.000 dólares cada uno, Meyer Tool confía plenamente en que Equator™ reducirá considerablemente sus costes.

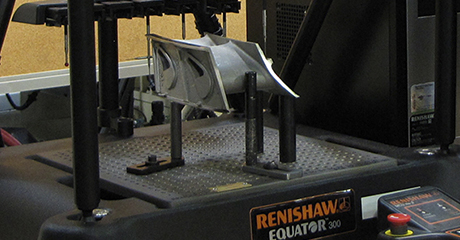

El calibre controlado por software, el nuevo sistema Equator de Renishaw, ya ha empezado a atenuar el coste de los numerosos calibres físicos del fabricante de componentes aeroespaciales Meyer Tool, Cincinnati, OH. Meyer Tool diseña, fabrica y mantiene docenas de costosos útiles cada año para las mediciones en proceso. Mediante un calibre Equator de Renishaw, se han eliminado al menos cuatro costosos útiles de control para una nueva célula de producción.

“Esto es solo el principio del impacto previsto por la compañía en su inventario de útiles de control, cuyo coste de diseño, fabricación y mantenimiento puede alcanzar los 20.000 dólares por unidad,” afirma Beau Easton, director de calidad de la empresa, “en la práctica, los cambios de diseño pueden suponer otros 3.000 a 10.000 dólares en gastos de reconfiguración y certificación de los útiles”.

Reducción de costes en útiles de control.

Para la medición dimensional durante el proceso, la empresa confía principalmente en útiles de contacto punto a punto, utilizando sondas digitales neumáticas. Los útiles, ubicados en células autónomas de fabricación, proporcionan resultados muy rápidos, pero son caros. El diseño y la fabricación pueden costar hasta 6.000 dólares estadounidenses, más los 500 dólares de cada sonda, los estudios de verificación y el mantenimiento, explica Easton. "Para producir un juego completo de inyectores, necesitaríamos entre seis y diez utillajes, cada uno con seis a veinte sondas, y si cambia un elemento o la tolerancia de la pieza, habría que incluir el tiempo de modificación y verificación de la pieza."

Cuando les presentamos el calibre Equator y Renishaw les ofreció la posibilidad de disponer de una unidad a prueba antes de su lanzamiento comercial, Easton y la directora de SPC, Bridget Nolan, afirman que vieron el potencial inmediatamente. "Nos involucramos en la presentación del sistema Renishaw y suministramos las piezas. Renishaw las programó y sus resultados coincidieron con los resultados de nuestra Máquina de medición por coordenadas (MMC)", afirma Nolan, cuyo equipo prepara, mantiene y programa los útiles y los instrumentos de la compañía.

Sistema de calibre comparativo repetible

Aunque su aspecto es inusual, el sistema Equator utiliza el método de comparación de una pieza master, este método es conocido por cualquier usuario de útiles de control. Se utiliza una pieza master, en la que se conocen las medidas de los elementos a controlar y se pone el sistema a "cero", y se compara esta pieza en todas las mediciones posteriores. Lo más importante del calibre Equator es su alta repetibilidad y su mecanismo metrológico radicalmente distintos, basados en una estructura cinemática paralela.

Este mecanismo es ligero, lo que permite unos desplazamientos rápidos, aunque muy resistente y repetible. El sistema utiliza sondas de escaneo y contacto, palpadores, intercambiadores automáticos de palpadores, y el software de programación MODUS™ Equator de Renishaw. Respecto a los costes, un Equator sustituye entre tres y cinco útiles en una célula de fabricación Meyer Tool, además, el Equator puede utilizarse para varias piezas, alternando entre ellas en segundos, y puede reprogramarse para muchas otras piezas durante su vida útil.

Instalado en una célula de producción.

El sistema Equator está integrado actualmente a una célula de producción ubicada en el taller de Meyer Tool. Como prueba de adaptabilidad, se integra con el sistema SPC Orion de Meyer, conservando su aspecto familiar para los usuarios y acortando la curva de aprendizaje. Orion se comunica con el software MODUS de Equator, y muestra al operario los resultados en forma de datos dimensionales, gráficos SPC, etc., que le permiten modificar el programa de mecanizado. "Recuerde que el usuario ve los resultados y puede comparar la pieza actual con mediciones recientes, por tanto, no es sólo una instrucción de conformidad de aprobación/fallo", aclara Nolan. Las piezas deben admitir tolerancia de ±0,001 a ±0,003 pulgadas. La duración de la inspección varía según la pieza, pero, normalmente, tarda entre dos y seis minutos, perfectamente dentro del tiempo TAKT de la célula, por lo que el sistema mantiene fácilmente el ritmo de las operaciones de mecanizado.

"Actualmente, inspeccionamos cinco tipos de pieza para dos programas de motores distintos, por consiguiente, disponemos de varias placas para el reglaje y calibrado de Equator", afirma Nolan. "Tratamos de combinar tantas operaciones distintas como sea posible para limitar los calibrados, en la actualidad estamos trabajando en una placa que combine tres. Estamos verificando tolerancias de posición y geométricas GD&T, ranuras, diámetros, perfiles, excentricidad, y similares mediante punto a punto, y además implementaremos la inspección por escaneo la sonda SP25M. Disponemos de un cambiador automático de palpadores y utilizamos al menos cuatro palpadores distintos, – a menudo palpadores en estrella – por lo que resulta muy práctico no tener que repetir el calibrado después de cada cambio", afirma Nolan.

Medición trazable

Las mediciones de Equator en Meyer Tool guardan correlación con las de una MMC, utilizando una pieza master medida en MMC. "La pieza maestra establece los valores que Equator espera encontrar dentro de su entorno de medición, mientras que el software aplica automáticamente los valores de compensación sobre el nominal obtenido en la MMC. La comprobación se realiza dentro del 10 por ciento de tolerancia permitida respecto al nominal", explica Nolan. No es necesario remasterizar después de cada cambio de pieza, no obstante, Meyer ha decidido remasterizar cada 3 horas para compensar los cambios de temperatura de la planta.

El sistema Equator memoriza las piezas maestras, por tanto podemos alternar las piezas tantas veces como sea necesario en una ventana de 3 horas sin necesidad de remasterizar.

Meyer Tool (EE.UU.)

Meyer Tool apuesta por la calidad

Meyer Tool es uno de los principales fabricantes en los EE. UU. de componentes para turbinas de combustión para fabricantes (OEM) de sistemas aeroespaciales, con más de 1.000 empleados en diez plantas. La sede central en Cincinnati (una de las diez mayores empresas privadas de la ciudad) se especializa en piezas nuevas, mientras que en otras instalaciones de Meyer trabajan en la reparación y puesta a punto para los OEM. Los principales materiales de las piezas de trabajo son aleaciones de níquel y cromo-cobalto.

Con más de 500 taladros rápidos EDM, Meyer Tool es el principal fabricante basado en EDM de Norteamérica. Estas máquinas están complementadas por 45 estaciones de rectificado, más de 300 EDM de ataque convencional EDM, más el mecanizado CNC de 3 y 5 ejes. Los EDM de la empresa taladran más de 1,75 millones de agujeros al día, pero, sabiendo que un orificio bloqueado entre varios cientos puede provocar fallos en las aspas de alta presión militares, Meyer Tool está obsesionado con la calidad.

La empresa emplea entre 10 y 15 ingenieros de calidad, ocho supervisores y un equipo SPC de cinco miembros. "Empezamos a implantar los principios de Producción Lean hace más de 10 años, después de la certificación AS9100", afirma Easton. "Pero, la inversión ha sido rentable. Por primera vez, nuestra tasa de rendimiento en enero de 2011 es del 98,9 por ciento, es decir, la primera vez que se completa el mecanizado sin piezas rechazadas o no conformes."

Esto se ha conseguido aplicando la información en tiempo real a un nivel mucho más alto, añade. La espina dorsal de la información de medición de la empresa, el SPC y el sistema de calidad es el propio software Orion y las estaciones de trabajo, comercializado a través de su filial Sigma Technology Services. Todas las piezas son inspeccionadas al 100 por cien mediante distintos métodos, incluida la inspección láser y la inspección por contacto en MMC, visibilidad de 5 ejes, medición radiométrica e inspección de flujo de trayectoria, entre otros, todo ello gestionado en red en el sistema Orion, que actúa como interfaz común para el operario en los sistemas de medición.

Los programas de medición, los resultados y los datos SPC son gestionados por el sistema Orion. Cuando un operario completa una operación en una pieza, se escanea el número de serie en el sistema, se mide la pieza, y se presenta el resultado inmediatamente al operador, que puede compararlo con las últimas 35 piezas similares medidas. "Es posible escanear el número de serie de una pieza en cualquier terminal de la planta y ver los resultados de la medición", comenta Easton. "La información se mantiene con la pieza. Antes de entregarla, se comprueban todos los datos de inspección para verificar que se han pasado todos los puntos, rechazando la pieza si no supera alguno de los controles. Nuestra tasa de piezas rechazadas es prácticamente inexistente, y el cliente lo sabe."

La solución "suave" a los costes de las galgas

Con más de 100 útiles con un coste entre 10.000 y 20.000 dólares estadounidenses cada una, Meyer Tool reconoce las ventajas de coste potenciales de un sistema de calibre flexible controlado por software. "Seguimos aumentando nuestro conocimiento y las posibilidades del sistema Equator, pero mantenemos una gran confianza en que finalmente reducirá una gran parte del coste económico en útiles", añade Easton.