Carrera por la innovación: los colectores de FA (fabricación aditiva) metálica agilizan la navegación del Land Rover BAR

Renishaw, la empresa tecnológica internacional de ingeniería, forma parte del Grupo de innovación tecnológica de Land Rover BAR. El objetivo del grupo es reunir la mejor tecnología británica para conseguir la victoria y llevarse a casa la Copa América. Es un reto enorme, distinto a cualquier otro en el mundo de la vela.

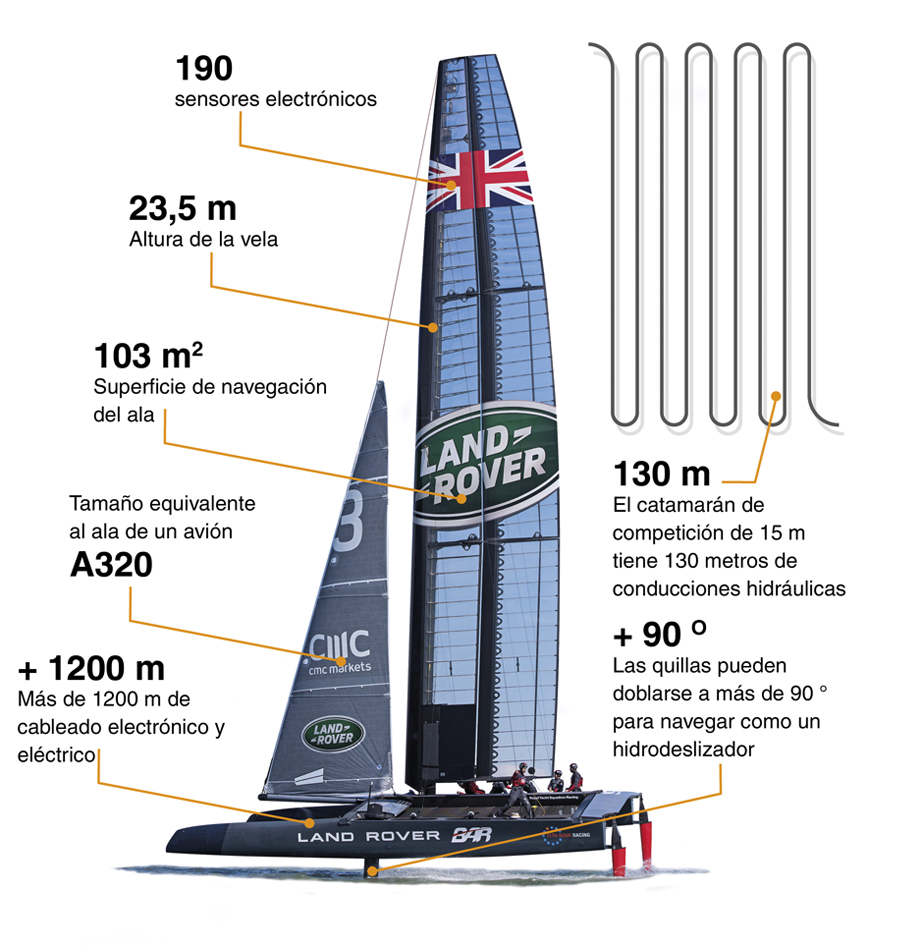

Yate de competición Land Rover BAR R1

El yate de competición Rita (nombre en clave R1) de la clase Copa América (ACC) del Land Rover BAR es la culminación de 85.000 horas de diseño y fabricación, pruebas en el agua, y construcción rigurosa.

El catamarán de competición de 15 m tiene 130 metros de conducciones hidráulicas y más de 1200 metros de cableado eléctrico y electrónico que conecta 190 sensores. El ala tiene una superficie de navegación de 103 m 2 y una altura de 23,5 m, equivalente al ala de un avión A320. Cada casco del R1 lleva una quilla de despliegue manual, que puede doblarse a más de 90 grados para navegar como un hidrodeslizador.

Cuando el velero alcanza aproximadamente los 16 nudos (30 Km/hora) la fuerza del agua sobre los cascos genera la sustentación suficiente para levantar el barco sobre el agua, de forma que se desplaza prácticamente volando. Este estado de ‘vuelo' reduce la resistencia, mejorando la eficiencia para aumentar la velocidad.

Renishaw, la empresa tecnológica internacional de ingeniería, forma parte del Grupo de innovación tecnológica de Land Rover BAR. El objetivo del grupo es reunir la mejor tecnología británica para conseguir ganar la Copa América. Es un reto enorme, distinto a cualquier otro en el mundo de la vela.

En el R1, todas las superficies de control se accionan mediante activadores hidráulicos. La presión hidráulica es generada por el sudor y el esfuerzo de los ‘grinder' de la tripulación, que giran las manivelas especiales. No se usan baterías (salvo en los ordenadores y los sensores), los cuatro 'grinder' son el motor humano que genera toda la energía hidráulica necesaria.

El yate de competición Land Rover BAR comparado con un Airbus A320

El yate de competición Land Rover BAR comparado con un Airbus A320

Land Rover BAR descubrió el potencial de la fabricación aditiva (FA) metálica para rebajar el peso y mejorar la eficiencia del sistema hidráulico. En resumen, esto permitió a los diseñadores del velero obtener un equilibrio perfecto entre el rendimiento del sistema hidráulico y la energía necesaria para generarlo. A cambio, los 'grinder' ahorran esfuerzos mientras en barco navega al máximo rendimiento.

El equipo de FA de Renishaw, al que pertenece el ingeniero técnico de marketing de producto, David Ewing, ha colaborado con el equipo de diseño de Land Rover BAR en la fabricación de colectores a medida mediante la tecnología de fabricación aditiva metálica (impresión 3D).

David Ewing explica:

¿Cuál es su experiencia en Renishaw?

Soy ingeniero técnico de marketing de producto, especializado en fabricación aditiva, y llevo seis años trabajando en Renishaw. Mi formación es principalmente en ingeniería y el sector aeronáutico; me incorporé a la empresa en el puesto de encóderes de posición y, posteriormente, pasé a la fabricación aditiva metálica hace unos cuatro años. Soy un regatista vocacional en mi tiempo libre y defensor a ultranza de la fabricación aditiva, por lo que estoy muy orgulloso de participar en el proyecto Land Rover BAR.

¿Qué representa Renishaw para usted?

Creo que Renishaw se resume perfectamente en su eslogan ‘apply innovation'. Es un lugar de trabajo dinámico donde se desarrollan innovaciones en fabricación y se aplican para solucionar problemas del mundo real. La fabricación aditiva es una tecnología vanguardista relativamente nueva, y Renishaw es el único fabricante de máquinas de alto rendimiento para ‘imprimir' piezas metálicas 3D del Reino Unido.

¿Qué papel juega la fabricación aditiva en el velero de competición R1?

Se ha estado utilizando para prototipos rápidos de piezas y ahora se utiliza para fabricar piezas de colectores totalmente funcionales del velero. Por ejemplo, colectores hidráulicos.

Un colector hidráulico dirige el flujo del sistema hidráulico que conecta las válvulas y los activadores. El ingeniero de diseño puede controlar el funcionamiento de un circuito hidráulico combinando los componentes en una unidad compacta.

¿Por qué usar colectores de FA metálica en vez de los fabricados tradicionalmente?

Antes de la aparición de la tecnología de impresión 3D metálica, todas las piezas del sistema hidráulico se habrían fabricado por métodos de fabricación sustractivos. Tradicionalmente, los colectores hidráulicos de bloque se fabrican en una aleación de aluminio o sobre un lingote de acero inoxidable cortado y mecanizado a medida. Seguidamente, se perforan taladros a 90 grados para crear las estructuras internas del fluido. Debido a la complejidad de los taladros, a menudo se necesitan herramientas especiales. Los canales requieren juntas ciegas para dirigir correctamente el caudal hidráulico del sistema.

Por su naturaleza, el proceso de fabricación tradicional genera unas uniones de ángulos abruptas entre las conducciones, que pueden provocar la división del caudal o puntos de estancamiento, principales causantes de la pérdida de eficiencia.

¿Qué ventajas tiene la FA en el diseño y la fabricación de piezas? ¿En qué puede beneficiar al equipo Land Rover BAR?

Las uniones abruptas de los ángulos de un colector tradicional entorpecen el caudal hidráulico y pueden provocar pérdidas de potencia. Mediante la tecnología de fabricación aditiva, es posible diseñar y fabricar esquinas redondeadas para facilitar el paso del líquido y aumentar la eficiencia.

Otra de sus ventajas es la considerable reducción de peso que se obtiene, comparado con un colector de bloque tradicional. Un colector de bloque tradicional se fabrica mediante un proceso sustractivo. El material debe cortarse y eliminarse, por tanto, se produce un sobrepeso innecesario y las paredes tienen un grosor superior a la especificación.

El R1 a toda vela en Bermudas (c) Harry KH/Land Rover BAR

El R1 a toda vela en Bermudas (c) Harry KH/Land Rover BARLa fabricación aditiva, como su nombre indica, es un proceso aditivo que construye las piezas capa a capa, aplicando el material solo donde se necesita, por tanto, las piezas finales son mucho más ligeras. Es posible ajustar el grosor de las paredes del colector, de forma que quede preparado para funcionar, en vez de sobrepasar la especificación debido a las limitaciones de un proceso sustractivo. Todos los colectores utilizados en el velero se han diseñado a medida y fabricado en titanio, para hacerlos ligeros y resistentes.

Otra ventaja de la FA es su capacidad para producir varias copias rápidamente, un elemento esencial en la carrera por la innovación.

El método de trabajo realizado en Land Rover BAR puede compararse a la fabricación de piezas de bólidos de competición de alto rendimiento, con cambios de diseño hasta el último momento.

¿Puede describir el proceso de diseño de FA metálica y la tecnología aplicada para fabricar las piezas?

El equipo de diseño de Land Rover BAR descubrió el potencial de la FA metálica para reducir peso y mejorar la eficacia del R1, por consiguiente, empezaron a revisar minuciosamente el sistema hidráulico. La aportación de Renishaw consiste en resaltar los componentes del colector que más podrían beneficiarse de la tecnología FA metálica, colaborar y asesorar sobre las repeticiones y, después, producir las piezas necesarias.

Las piezas fabricadas para el R1 se guardan con la máxima confidencialidad, no obstante, podemos presentar una muestra del colector hidráulico como ejemplo de las consideraciones y el proceso de diseño.

Un colector hidráulico sirve para transportar el fluido de una parte a otra del velero, y es muy importante que el componente lo distribuya a las zonas correctas. Es interesante observar el interior del colector para ver la multitud de canales del fluido. Puesto que la FA permite fabricarlos con cualquier forma, no existen limitaciones en cuanto a técnicas de fabricación o herramientas. Podemos construirlos de la forma más eficiente para la función del componente. En fabricación aditiva, es posible construir los canales con curvas conformes más suaves y abiertas para aumentar el caudal hidráulico.Land Rover BAR produce el diseño del colector en el programa CAD. Renishaw dispone de su propio software de preparación de construcción, denominado QuantAM. El archivo CAD de Land Rover BAR se orienta, se gira, se adapta y se divide en varias capas. A continuación, se carga el archivo de máquina en el sistema de FA, que construye la pieza con un láser de alta potencia, con posibilidad de repeticiones y mejoras de diseño.

¿Podría describir los pasos principales de la construcción de un colector en FA metálica?

Una vez aprobado el diseño del colector, se generan los planos y se finaliza en el software CAD 3D. Land Rover BAR envía el archivo CAD electrónicamente a Renishaw, que lo convierte al formato .stl. Este formato de archivo puede exportarse al software de preparación de construcción de fabricación aditiva. El software de preparación de construcción de Renishaw, QuantAM, se ha creado específicamente para los sistemas de FA metálica de alto rendimiento de Renishaw. Mediante este software, el equipo de FA de Renishaw puede acceder al colector virtual del Land Rover BAR, configurar y orientar la pieza correctamente en la placa de montaje y aplicar los soportes necesarios. Los soportes de construcción son necesarios para rellenar espacios, sujetar los salientes y mantener la pieza estable en su posición mientras se construye capa a capa. Seguidamente, el equipo de FA de Renishaw hace uso de su experiencia para colocar únicamente los soportes necesarios y, de este modo, evitar el material sobrante y reducir el tiempo necesario para retirarlo.

Colectores de FA metálica del Land Rover BAR en el software QuantAM

Colectores de FA metálica del Land Rover BAR en el software QuantAMTras completar la construcción en QuantAM, el archivo se carga en el sistema de FA metálica de Renishaw. Los sistemas de FA metálica de Renishaw utilizan la tecnología de fusión de capas de polvo metálico, que funde el polvo metálico fino para construir las piezas capa a capa. En primer lugar, se carga el polvo metálico en la máquina de FA de Renishaw y, a continuación, se coloca y asegura la placa de montaje en la cámara de construcción. Se carga el archivo QuantAM en el sistema y se elimina el aire de la cámara de la máquina mediante un sistema de vacío. Seguidamente, se inyecta gas inerte, argón, en el sistema para crear una atmósfera segura y estable para empezar a aplicar el polvo. Se deposita una fina capa de polvo metálico en la placa de montaje, mientras un aplicador se desplaza por la placa para mantener la uniformidad de la capa. Un láser de alta potencia se dirige e incide sobre la capa para fundir el polvo según los datos de capa de 2 dimensiones especificados en el archivo de construcción. La placa de montaje desciende, se extiende otra capa de polvo sobre la primera capa y se repite el proceso hasta completar la construcción de la pieza.

Tras completar el proceso de construcción, se retira el polvo sobrante sin abrir la cámara de construcción sellada. La placa de montaje en la que se encuentra la pieza puede retirarse de la máquina para proceder al acabado mediante las técnicas de post-proceso. La mayoría de las piezas metálicas se retiran de la placa de montaje con un cable EDM. A continuación, algunas se someten a tratamiento térmico para el acabado de superficie. El mecanizado se utiliza para crear las roscas y en las áreas que precisan altas tolerancias.

¿Cuál es el principal reto al que se ha enfrentado y de qué se siente más orgulloso?

El R1 es un catamarán de competición increíblemente avanzado que supera las barreras de la tecnología, y ha supuesto realmente una ‘carrera por la innovación' en la consecución de las piezas óptimas a tiempo para la Copa América. El reto ha sido enorme y puede compararse al trabajo realizado en la fabricación de piezas de bólidos de competición de alto rendimiento, con muchos cambios de diseño, plazos de entrega ajustados y producción rápida de piezas, en una competición diaria. Estoy orgulloso de haber superado estos retos trabajando en equipo, y de que los avances conseguidos para aumentar el rendimiento del velero serán la base para la formación y aprendizaje de futuras generaciones de ingenieros a través del trabajo del equipo de Land Rover BAR.

Retirada de los colectores de muestra de FA de Land Rover BAR de la máquina de fabricación aditiva metálica RenAM 500M de Renishaw

Retirada de los colectores de muestra de FA de Land Rover BAR de la máquina de fabricación aditiva metálica RenAM 500M de RenishawDescargas

-

Artículo: Carrera por la innovación: los colectores de AM (fabricación aditiva) metálica agilizan la navegación del Land Rover BAR

Artículo: Carrera por la innovación: los colectores de AM (fabricación aditiva) metálica agilizan la navegación del Land Rover BAR

-

Operario retirando la construcción en la máquina RenAM 500M

Operario retirando la construcción en la máquina RenAM 500M

-

Gráfico informativo AM del catamarán

Gráfico informativo AM del catamarán

-

David Ewing (2017): ingeniero técnico de marketing de producto

David Ewing (2017): ingeniero técnico de marketing de producto

-

Pieza creada en fabricación aditiva metálica en un calibre Equator

Pieza creada en fabricación aditiva metálica en un calibre Equator

-

Colectores de AM metálica del Land Rover BAR en QuantAM

Colectores de AM metálica del Land Rover BAR en QuantAM