Systeme für die Werkzeugmessung und -brucherkennung

Erzielen Sie eine präzise und effiziente CNC-Bearbeitung mit unseren automatisierten Systemen zur Werkzeugmessung und -brucherkennung auf Werkzeugmaschinen. Entdecken Sie unser Sortiment berührender und berührungsloser Lösungen für CNC-Maschinen.

Systeme für die Werkzeugbrucherkennung erkennen, ob die Werkzeuge in einer Werkzeugmaschine beschädigt oder intakt sind. Auch Messtaster auf der Maschine können automatisch Werkzeugbruch erkennen; zusätzlich können sie auch die Werkzeuggeometrie messen und die Werkzeugkorrekturwerte in der CNC-Steuerung aktualisieren. Durch das Auffinden und Beheben von Werkzeugfehlern verbessern unsere automatisierten Systeme für die Werkzeugmessung und -brucherkennung die Werkstückqualität, reduzieren Ausschusskosten und schaffen mehr Vertrauen in den Bearbeitungsprozess.

Automatisch messende Schneidwerkzeuge an der Maschine bedeuten für die Bediener, dass sie keine Zeit mehr mit Messungen von Hand verbringen müssen. Das Risiko von Fehlern durch menschliches Eingreifen sinkt. Die automatische Werkzeugmessung gibt den Bedienern Freiraum, andere Tätigkeiten in der Werkstatt auszuführen.

Unsere Systeme für die Werkzeugmessung und -brucherkennung auf der Maschine funktionieren problemlos mit CNC-Maschinen unterschiedlichster Art für Fräs-, Dreh- und Schleifanwendungen. Nutzen Sie diese hochmoderne Technologie schon heute, um Ihre Fertigungskapazität zu steigern und Vorreiter in einem wettbewerbsintensiven Markt zu sein.

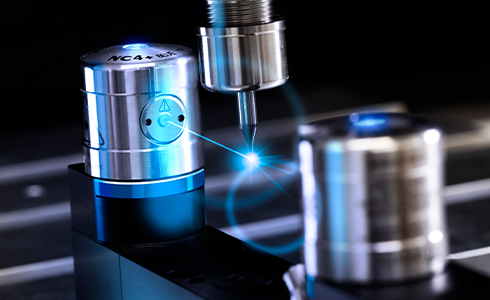

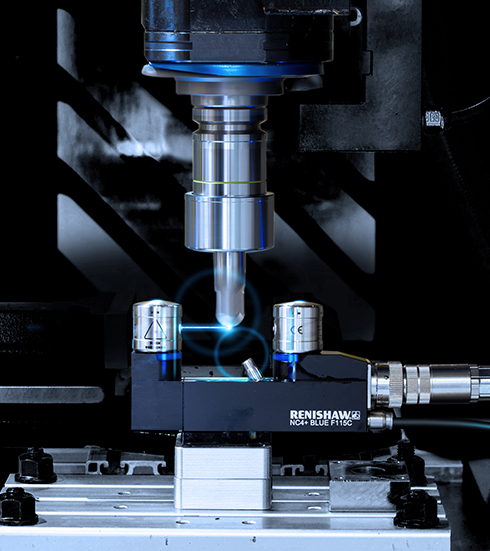

Entdecken Sie, wie Sie unsere hochmodernen Laser-Werkzeugkontrollsysteme zur Werkzeugmessung, Erkennung von gebrochenen Kanten, Überwachung von Rundlauftoleranzen und Prüfung komplexer Profile einsetzen können – ohne das Risiko einer Werkzeugbeschädigung während der Messung.

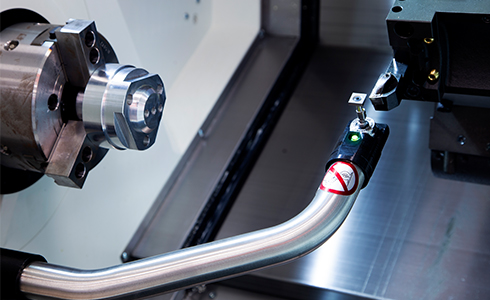

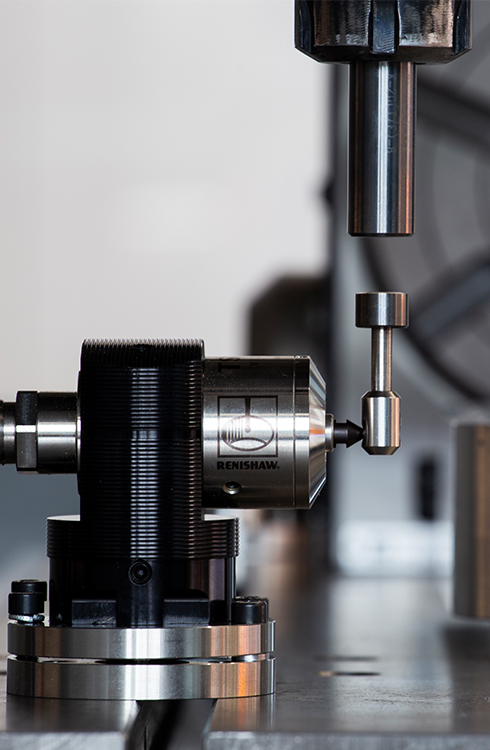

Entdecken Sie unsere berührenden Messtaster für die taktile Werkzeugmessung und -bruchkontrolle auf Werkzeugmaschinen. Sie können passend für Ihre Anwendung eine Übertragungstechnologie wählen.

Entdecken Sie unsere hochpräzisen Messarme für die Werkzeug- und Werkstückmessung, die für zwei- und dreiachsige CNC-Maschinen entwickelt wurden.

Erfahren Sie mehr über unser schnelles, berührungsloses System zur laserbasierten Werkzeugbrucherkennung. Ideal für Anwendungen, wo Zykluszeit eine wichtige Rolle spielt.

Was bedeutet Werkzeugmessung und -brucherkennung?

Die Werkzeugmessung und -brucherkennung ist die vordringlichste Aufgabe eines Werkzeugkontrollsystems. Bei der Werkzeugmessung werden die Maßhaltigkeit und der Zustand von Schneidwerkzeugen auf einer CNC-Maschine geprüft. Eine richtige Positionierung des Werkzeugs ist unabdingbar, um optimale Leistung und Qualität im Bearbeitungsprozess sicherzustellen.

Werkzeugbrucherkennung ist ein Verfahren zur Erkennung beschädigter Schneidwerkzeuge. Wenn ein Werkzeug während des Bearbeitungszyklus bricht, führt dies zu einer fortwährend ungenauen Bearbeitung der Werkstücke und letztendlich zu Ausschuss. Wir empfehlen, häufige Werkzeugbruchkontrollzyklen durchzuführen, da Werkzeuge – insbesondere kleinere – leicht brechen können.

Was sind die Hauptursachen für Werkzeugfehler?

Werkzeugfehler können sich nachteilig auf die Qualität des Endprodukts auswirken, wenn sie unentdeckt bleiben. Ursachen für Werkzeugfehler:

Werkzeugverschleiß: Im Laufe der Zeit verschleißen die Schneidwerkzeuge durch den ständigen Kontakt mit dem Werkstückmaterial. Durch den Verschleiß des Werkzeugs können sich seine Abmessungen ändern. Dies beeinflusst die Genauigkeit des Bearbeitungsprozesses.

Falsche Werkzeuggeometrie: Länge, Durchmesser und (bei Verwendung eines Werkzeugs mit abgerundetem Ende) Radius eines Werkzeugs müssen für eine genaue Bearbeitung stimmen. Werden Werkzeuge offline an einem Voreinstellgerät gemessen, werden Daten möglicherweise fehlerhaft von Hand eingegeben.

Werkzeugfehler oder -beschädigung: Werkzeuge können während der Bearbeitung beschädigt werden. Gebrochene Werkzeuge können eine ungenaue Bearbeitung von Werkzeugen zur Folge haben. Gebrochene Schneidkanten oder Späneanhaftungen am Werkzeug können Ursache für eine schlechte Oberflächengüte sein.

Falsche Bestückung: Die Erkennung geringfügiger Unterschiede zwischen gleichen Werkzeugen kann herausfordernd sein. Beispielsweise kann es schwierig sein, die Größe eines Schneidenradius mit dem bloßen Auge zu bestimmen. Wenn ein Bediener ein Werkzeug falsch identifiziert, könnte das Werkzeug in die falsche Aufnahme geladen werden.

Problem mit der Befestigung des Werkzeugs: Befindet sich Schmutz zwischen Spindel und Werkzeugaufnahme oder wird das Werkzeug falsch gespannt, wird die Rundlaufabweichung des Werkzeugs zu einem Problem. Bearbeitete Merkmale am Werkstück könnten auf die falsche Größe zugeschnitten werden.

Händischer Fehler: Je nach Geschick des Bedieners kann es sein, dass nicht immer die gleichen Ergebnisse erzielt werden, wenn Werkzeuge von Hand an der Maschine eingestellt werden. Die Genauigkeit der Werkzeugeinstellung lässt sich schwer kontrollieren, da unterschiedliche Bediener unterschiedliche Fähigkeiten besitzen.

Thermische Ausdehung: Wenn die Maschine oder das Werkzeug sich erhitzen oder abkühlen, kann sich deren Größe verändern. Wenn die Maschine nicht thermisch stabil ist oder nicht genug Kühlmittel für das Werkzeug vorhanden ist, führen die Größenänderungen zu Bearbeitungsfehlern. Im Falle solcher Temperaturänderungen dürfte das endbearbeitete Werkstück kaum die gewünschte Genauigkeit haben.

Nach detaillierten Analysen, basierend auf den Betriebskosten der Maschinen, haben wir errechnet, dass sich die Kosteneinsparung im ersten Jahr auf über 150.000 € beläuft. Der Grund dafür liegt in der nichtproduktiven Prüfzeit auf der Maschine, die jetzt zur Bearbeitung von Werkstücken verwendet werden kann. Die Investitionskosten des TRS2 haben sich innerhalb von nur 5 Monaten amortisiert.

SAME DEUTZ-FAHR (Italien)

Die Vorteile eines automatisierten Systems für die Werkzeugmessung auf der Maschine

Es kann besser sein, auf jeder CNC-Maschine ein Werkzeugmesssystem einzusetzen als ein Offline-Voreinstellgerät zu verwenden. Es ist hilfreich für die:

Echtzeit-Kompensation von Verschleiß: Werkzeuglänge und -durchmesser werden an der CNC-Maschine gemessen, kurz vor Beginn der Zerspanung. Die Werkzeuggröße wird dann automatisch in der CNC-Steuerung korrigiert, um die Bearbeitungsgenauigkeit zu verbessern.

Erkennung gebrochener Werkzeuge im Zyklus: Alle Werkzeugkontrollsysteme von Renishaw können erkennen, ob ein Werkzeug während der Bearbeitung gebrochen ist. Ein hochmodernes Laser-Werkzeugkontrollsystem kann kleine Grate in den Werkzeugkanten erkennen. Wird die Bearbeitung mit gebrochenen Werkzeugen verhindert, steigt die Werkstückqualität. Zudem verringert sich die Gefahr, dass die Maschine im schlimmsten Fall beschädigt wird.

Entscheidungsfindung: Sie können die Maschine so programmieren, dass sie je nach Zustand des Werkzeugs entscheidet, was zu tun ist. Wenn ein Werkzeug gebrochen oder verschlissen ist, sollten Sie einen Alarm auslösen. Wenn die Maschine bedienerlos läuft, sollten Sie stattdessen auf ein Ersatzwerkzeug wechseln.

Platzersparnis: Durch den Einsatz von Werkzeugkontrollsystemen auf der Maschine wird kein separates Voreinstellgerät mehr benötigt und wertvolle Werkstattfläche wird frei.

Kompensation thermischer Ausdehnung: Die Messung von Werkzeugen innerhalb der Maschine, wo die Temperatur den Schneidbedingungen entspricht, stellt sicher, dass das Werkzeug seine Größe während der Messung und des Zerspanens beibehält und gewährleistet eine präzise Werkstückbearbeitung. Bei Verwendung eines Voreinstellgeräts kann es sein, dass dieses nicht der Maschinentemperatur entspricht, also entweder heißer oder kälter ist. Dadurch könnte sich das Werkzeug ausdehnen oder zusammenziehen. Die Folge wäre eine ungenaue Werkzeugmessung und somit fehlerhafte Bearbeitung des Werkstücks.

Reduzierung der Rüstzeit: Werkzeugnummern oder Offsets müssen nicht mehr von Hand eingegeben werden, da Werkzeuglänge und -durchmesser auf der Maschine gemessen werden. Bediener müssen somit keine Zeit mehr für die Werkzeugeinstellung an der Maschine verbringen und können produktiver sein.

Reduzierung von Risiken durch bedienerbedingte Fehler: Mit automatischen Werkzeugkontrollsystemen verringert sich die Wahrscheinlichkeit, dass ein Bediener falsche Werte eingibt oder den Dezimalpunkt an der falschen Stelle setzt, da keine Werkzeugnummern oder Offsets mehr in die CNC-Steuerung eingegeben werden müssen.

Vereinfachung von Arbeitsabläufen: Werkzeuge müssen nicht mehr zwischen Voreinstellgerät und Maschine hin- und herbewegt werden, da die Messung innerhalb der CNC-Maschine erfolgt. Dies spart Transportzeiten und optimiert die Arbeitsabläufe von Bedienern, sodass sie effizienter arbeiten können.

Nächste Schritte

Benötigen Sie weitere Informationen oder möchten Sie Ihre Anforderungen besprechen? Senden Sie uns ein Kontaktformular, um ein Gespräch mit Ihrer Renishaw-Niederlassung zu vereinbaren.