Renishaw в 4 раза повышает точность и в 2 раза снижает трудоемкость операции чистового фрезерования лопаток авиационных двигателей

Научно-производственная ассоциация «Технопарк Авиационных Технологий» является экспериментальной промышленной площадкой для отработки инновационных производственных решений с целью последующего внедрения на крупнейших серийных авиадвигателестроительных предприятиях региона. Деятельность ассоциации связана с инжинирингом и реализацией новых производственных технологий, являющихся критическими для авиационной отрасли.

Ключевыми элементами современного авиационного двигателя являются детали газового тракта – лопатки рабочих колес, направляющих аппаратов. Значительную долю себестоимости таких изделий составляют трудозатраты на их механическую обработку, что связано со сложной формой и высокими требованиями к точности размеров обрабатываемых поверхностей. Это обуславливает необходимость проведения большого количества операций промежуточного контроля вне станка и многократных доработок, что приводит к значительному росту затрат на изготовление данных деталей.

Перед ведущими специалистами НПА «Технопарк АТ» и инженерами предприятия по серийному производству была поставлена задача разработки управляемой технологии чистового фрезерования рабочих колес с возможностью контроля измерений непосредственно на станке, без переустановки детали.

Предыстория

До внедрения управляемой технологии чистового фрезерования от 30% до 60% трудоемкости этой операции составлял контроль детали вне станка системой бесконтактного сканирования после получистовой и чистовой обработки для определения объема недоработанного материала, а также связанные с ним процессы повторной установки и выверки заготовки.

Анализ статистики отклонений размеров лопаток рабочих колес после лезвийной обработки показал наличие значительных погрешностей. Отклонения обработанной лопатки в поперечном сечении наблюдались следующие: колебание остаточного припуска ±0,064 мм, смещение от номинального профиля 0,082 мм. Отклонения в продольном сечении имели близкие значения: колебание остаточного припуска ±0,082 мм, смещение от номинального профиля 0,111 мм.

Основными причинами возникающих в ходе лезвийной обработки отклонений являются кинематическая погрешность станка при пятикоординатной обработке; упругие деформации заготовки лопатки в процессе резания, обусловленные ее малой жесткостью; упругие деформации инструмента в процессе обработки.

“Лезвийная обработка отклонений предполагала постоянное присутствие у станка технолога-программиста для корректировки управляющих программ и повторной привязки детали. Большой объем необходимых для доработки действий многократно увеличивал риск возникновения неисправимого брака, связанного с человеческим фактором. Возникла очевидная необходимость разработки принципиально нового решения для высокоточного и быстрого фрезерования рабочих колес”, - рассказал ведущий специалист предприятия – серийного производителя рабочих колес.

Представители серийного производства сформулировали в техническом задании по разработке управляемой технологии чистового фрезерования рабочих колес следующие требования:

- получистовая обработка по параметризованной управляющей программе

- контроль величины оставшегося припуска на станке без переустановки

- корректировка параметризованной управляющей программы по результатам измерения

- чистовая обработка по скорректированной параметризованной управляющей программе.

Решение

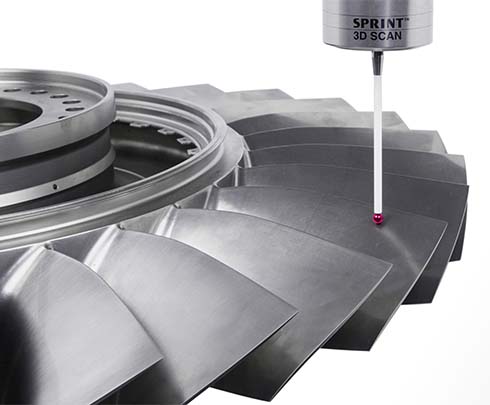

Техническое решение НПА «Технопарк Авиационных Технологий» предполагает предварительное фрезерование пера лопатки, проведение промежуточного контроля с помощью станочной контактной системы сканирования SPRINT компании Renishaw и корректировку управляющей программы чистовой обработки на основе результатов обмера.

“Технопарк более 5 лет успешно сотрудничает с компанией Renishaw. Мы оснащаем свои станки несканирующими датчиками, используем системы измерения инструментов Renishaw и на практике убедились в безупречной точности измерений и гибким возможностям доступа к измеряемым элементам. Когда возникла необходимость разработки программного обеспечения на базе сканирующего контактного датчика, мы обратились к нашим партнерам из Renishaw. Уникальная технология 3-мерного контактного измерения, разработанная Renishaw, не имеет аналогов и демонстрирует исключительную скорость и точность контактных измерений на станках с программным обеспечением”, - сообщил Семен Старовойтов, кандидат технических наук, начальник отдела инновационной деятельности НПА “Технопарк Авиационных Технологий”.

Программное обеспечение, разработанное НПА «Технопарк Авиационных Технологий», позволяет формировать управляемую технологию обработки конкретного изделия, осуществляя интерфейс с применяемой технологом-программистом CAM-системой и ПО Productivity+ компании Renishaw.

Пакет для сканирования Productivity+ встроен в станочную измерительную систему, которая использует аналоговый сканирующий датчик OSP60 с технологией SPRINT для регистрации абсолютного положения поверхности по осям X, Y, Z с исключительной точностью. Сканирование с помощью датчика OSP60 позволяет быстро определять отклонения формы элементов, которые остались бы незамеченными при использовании контактных триггерных систем. Результаты измерения, полученные датчиком OSP60, можно использовать для управления последующими операциями обработки.

Результаты в реальном времени можно выводить на дисплей станка или просматривать через программное расширение для ПО Productivity+, что обеспечивает мгновенную обратную связь и уверенность в техническом процессе.

В числе преимуществ ПО Productivity+ - экспорт результатов измерений в файл для дальнейшего анализа; возможность программирования непосредственно из объемных моделей; определение потенциальных соударений средствами программной визуализации; построение виртуальных элементов на основе существующих результатов измерений; встроенная калибровка датчика и наладка инструмента; составление отчетов о результатах измерений, допусках и обновлениях элементов; проверка деталей до их извлечения из станка.

“Производственная эксплуатация разработанной нами управляемой технологии предполагает автоматическую корректировку файла управляющей программы на основе данных сканирования пера лопатки системой SPRINT, исключая необходимость постоянного присутствия у станка технолога-программиста”, - отметил Семен Старовойтов.

Применение программного обеспечения на базе станочной контактной системы сканирования SPRINT компании Renishaw позволяет в режиме реального времени определять отклонения формы элементов детали, которые остались бы незамеченными при использовании контактных триггерных систем. Мы получили результат, превосходящий все ожидания: более чем в 4 раза повысили точность операции чистового фрезерования рабочих колес и вдвое снизили ее трудоемкость.

НПА «Технопарк АТ» (Россия)

Результаты

Разработанное программное обеспечение позволяет формировать управляемую технологию обработки рабочих колес, осуществляя интерфейс с применяемой технологом-программистом CAM-системой и ПО Productivity+ компании Renishaw. Получение данных о фактических размерах и форме всей обработанной поверхности от системы программного обеспечения непосредственно на станке позволяет оперативно вносить коррекцию в управляющие программы обработки, что позволяет значительно сократить затраты на чистовое фрезерование. При этом величина финальных отклонений при обработке деталей лопаток рабочего колеса составила всего 1-28 мкм против 0,111 - 0,082 мм при использовании традиционного подхода к созданию технологии чистового фрезерования.

Сканирование и измерение деталей на высокой скорости обеспечивает исключительно высокую экономию времени при выполнении измерений и настройки на технологическую операцию непосредственно на станке, что означает увеличение полезного и производительного времени работы станка.