Systemy laserowe dla producentów obrabiarek

Czym jest system laserowy?

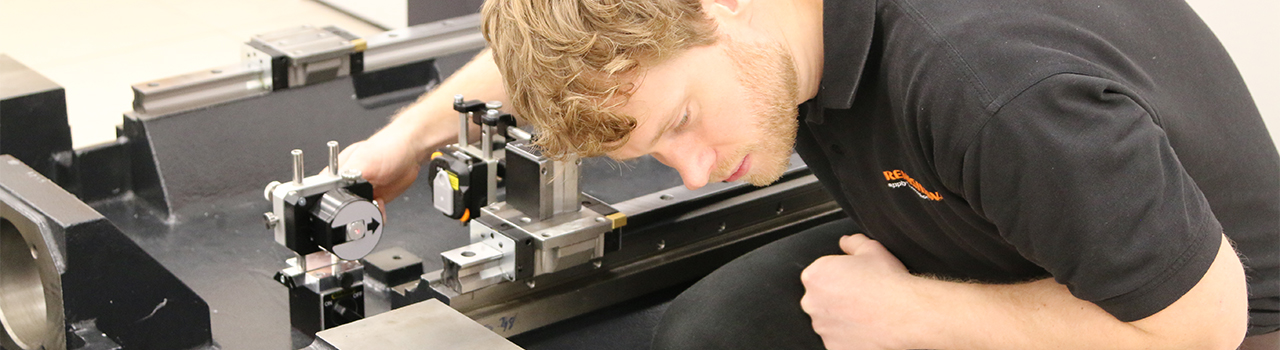

System laserowy to precyzyjne narzędzie, które wykorzystuje lasery do dokładnego ustawiania podzespołów podczas produkcji i serwisowania maszyn przemysłowych, takich jak obrabiarki, precyzyjne stoliki i maszyny do produkcji półprzewodników. Systemy laserowe służą do optymalizacji parametrów roboczych. Umożliwiają wykonywanie bardzo dokładnych pomiarów, przygotowanie cyfrowych raportów i korektę parametrów osi w czasie rzeczywistym.

Rosnące zapotrzebowanie na intuicyjne narzędzia usprawniające procesy zestrojenia i osiowania maszyn sprawiło, że tradycyjne metody odchodzą powoli w zapomnienie.

System laserowy XK10 wprowadza cyfrową precyzję do procesu ustawiania osi liniowych i obrotowych, zastępując tradycyjne metody ręczne. Prowadzi to do znaczącego skrócenia czasu produkcji, konserwacji i serwisowania maszyn.

Dlaczego warto stosować system laserowy?

Zapewnienie precyzji podczas budowy obrabiarki ma kluczowe znaczenie. Dzięki temu zyskujemy pewność, że jest ona niezawodna i ma znane parametry. Sprawdzanie zestrojenia i osiowania podczas procesu budowy obrabiarki zapobiegnie wykryciu błędów po jej wyprodukowaniu, co może być trudniejsze do skorygowania. Regularne kontrole zestrojenia i osiowania to także cenna pomoc podczas serwisowania obrabiarki w miejscu jej instalacji, konserwacji lub naprawy po kolizji.

System laserowy XK10 to szybka i łatwa w obsłudze alternatywa dla tradycyjnych metod, takich jak czujniki zegarowe, autokolimatory i wzorce pomiarowe. Eliminuje również konieczność stosowania czasochłonnych procedur. Użycie systemu daje pewność, że szyny liniowe są proste, prostopadłe, płaskie, równoległe i wypoziomowane. Pozwala również na ocenę kierunku wrzeciona i współosiowości maszyn obrotowych.

Wyświetlacz XK10 cyfrowo rejestruje pomiary, zapewniając kompleksowe raporty o błędach i redukując błędy operatora wynikające z ręcznego wprowadzania danych do dokumentacji.

Główne korzyści

Łatwość użytkowania

Pomiary, którym towarzyszą szczegółowe instrukcje, zmniejszają zapotrzebowanie na wysoko wykwalifikowanych operatorów.

Wiele powierzchni

Pomiar osi obrotowych i wrzecion; zapewnienie precyzji podczas instalacji i automatyzacji.

Odczyty na żywo

Natychmiastowy podgląd odczytów na żywo i dynamicznych wykresów pozwala na efektywne zestrojenie i pomiary.

Szczegółowe wyniki

Analiza prostoliniowości i równoległości w aplikacji CARTO Explore zapewnia wyniki, które można wykorzystać w praktyce.

Przegląd systemu

Nadajnik XK10 jest podstawowym narzędziem do wysyłania wiązki laserowej w przypadku większości pomiarów. Używa się go wraz z modułem M do pomiarów geometrycznych na odległości do 30 m. Moduł S i moduł M zawierają zarówno nadajniki, jak i odbiorniki. Można je ustawiać w różnych konfiguracjach w zależności rodzaju pomiaru.

System XK10 jest wyposażony w zestaw mocowań, który został zaprojektowany w celu poprawy powtarzalności i dokładności pomiarów. Pomiary są wykonywane i rejestrowane za pomocą wyświetlacza XK10. Umożliwia to do 30 godzin pracy przenośnej przy zasilaniu z akumulatora.

Funkcja analizy prostoliniowości i równoległości w programie CARTO Explore umożliwia tworzenie niestandardowych raportów. Zapewnia to wiarygodne wyniki kontrolowania i korygowania ustawienia maszyny.

Firma Renishaw zapewnia szkolenia w zakresie kalibracji prowadzone przez doświadczonych inżynierów w celu zapewnienia optymalnej wydajności produktu.

Główne cechy

Elastyczność — wiele pomiarów różnych konfiguracji obrabiarek przy użyciu jednego zestawu.

Automatyczna analiza — natychmiastowe wyniki pomiarów, z odczytami na żywo w celu regulacji i łatwym eksportem do pliku .xml lub CARTO.

Intuicyjne oprogramowanie — szybko i łatwo przeprowadzi użytkownika przez proces konfiguracji i pomiaru. Odwiedź stronę w celu pobrania oprogramowania kalibracyjnego, aby uzyskać jego najnowszą wersję.

Bezprzewodowa łączność — zapewnia elastyczność podczas ustawiania i pomiaru.

Łatwe mocowanie — powtarzalne, rzetelne wyniki, a także skrócenie czasu ustawiania.

Obrotowa głowica — umożliwia łatwe kierowanie wiązki laserowej z nadajnika, z możliwością pomiaru płaskości przy użyciu punktów siatki.

Akcesoria systemu laserowego XK10

Poznaj ofertę akcesoriów mocujących i części zamiennych.

Zestaw XK do pomiarów równoległości

Zestaw XK do pomiarów równoległości to wyposażenie dodatkowe umożliwiające pomiary równoległości. Umożliwia przeprowadzenie dwóch nominalnie równoległych pomiarów prostoliniowości bez przesuwania nadajnika.

Dokładność — odchylenie wiązki lasera pod kątem 90°. Uniwersalne konfiguracje ułatwiają zestrojenie.

Dostępny jest opcjonalny zestaw montażowy, który można użytkować ze statywem, gdy nie ma miejsca na bezpośredni montaż na nadajniku.

Pomiar prostoliniowości

Pomiar prostoliniowości poziomej i pionowej osi przy użyciu systemu laserowego XK10.

Stosowany w trakcie produkcji obrabiarki w celu zapewnienia dokładności na etapie mocowania i zestrajania stolików i prowadnic.

Pomiar orientacji wrzeciona

Pomiar kąta orientacji wrzeciona lub uchwytu przy użyciu systemu XK10.

Można go użyć do dowolnego zestrojenia wrzeciona lub uchwytu, aby mieć pewność, że są one skierowane w tym samym kierunku podczas obrotu o 360°.

Dzięki mocowaniu odniesienia XK10 mogliśmy mierzyć i rejestrować dokładne profile obrabiarek, bez konieczności stosowania liniowej szyny prowadzącej. Nie tylko skróciliśmy oceny stanu technicznego, ale zyskaliśmy też wgląd w różne, ważne dane, co z kolei przekłada się na zwiększenie powtarzalności i dokładności pomiarów.

Mazak Europe, Wielka Brytania

Odkryj analizy przypadkówPoznaj nasze produkty do kalibracji i optymalizacji obrabiarek zaprojektowane w celu poprawy wydajności precyzyjnych układów dynamicznych.

Często zadawane pytania

Jaki jest zakres pomiarowy wiązki systemu XK10?

Nadajnik XK10 może mierzyć do 30 metrów, gdy używa się go z modułem M. Gdy moduły M i S są używane w różnych konfiguracjach, mogą mierzyć w zakresie do 20 metrów.

Jaki jest zalecany harmonogram ponownej kalibracji dla systemu laserowego XK10?

Zalecany okres ponownej kalibracji dla systemu laserowego XK10, gdy używa się go w „normalnym” środowisku, wynosi jeden rok. Aby dowiedzieć się więcej, odwiedź naszą witrynę internetową poświęconą usługom kalibracji, naprawy i ponownej kalibracji.