Meetoplossingen maken testtijd voor bewerkingsmachines tot wel 6,5 uur korter

De succesvolle machinefabrikant StankoMachComplex zag zich voor een dilemma geplaatst. Doordat de vraag naar hun groeiende reeks bewerkingsmachines snel toenam, veroorzaakten de uitgebreide testprocedures voor de producten een probleem in de productie van het bedrijf. Het was nodig de testcapaciteit te vergroten, en tegelijkertijd de nauwkeurigheid van de precisie-instrumenten te verhogen. Een combinatie van Renishaw meetoplossingen vormde het antwoord.

Achtergrond

StankoMachComplex is een gerenommeerde fabrikant van een breed programma precisie-bewerkingsmachines. Ook wordt een compleet dienstenpakket geboden voor ondersteuning in engineering, waaronder CNC-programmeren, reparaties en upgrades. Vanuit de stad Tver, 180 km ten noordwesten van Moskou, levert het bedrijf draaibanken en freesmachines aan 45 staten van de Russische Federatie, Wit-Rusland, Estland en Oekraïne.

Al sinds oprichting van het bedrijf staat kwaliteit voorop. Bewerkingsmachines van StankoMachComplex voldoen aan zeer strenge productspecificaties, Russische staatsnormen en internationale kwaliteitsnormen van ISO 9000.

Elke machine die de fabriek in Tver verlaat, heeft een intensief verificatieproces ondergaan met onder meer tests zonder belasting en met belasting en tests met betrekking tot geometrische nauwkeurigheid. Productnauwkeurigheid en herhaalbaarheid staan voorop.

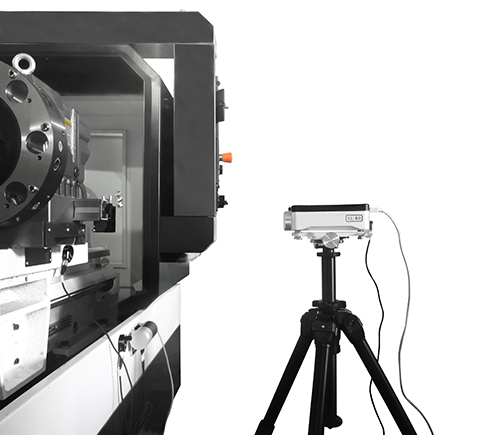

De nauwkeurigheid van bewegingen op bewerkingsmachines controleren met het de XL-80 lasersysteem

De nauwkeurigheid van bewegingen op bewerkingsmachines controleren met het de XL-80 lasersysteem

Uitdaging

Het commerciële succes van StankoMachComplex wordt onderstreept door de productiecijfers. In zijn eerste 20 jaar heeft het bedrijf meer dan 4.000 draai- en freesmachines geproduceerd. De toenemende vraag had stijgende productievolumes en een snel groeiend programma van bewerkingsmachines tot gevolg, maar verhoogde ook de druk op de stringente precisie-testprocedures.

In zijn beginjaren maakte het bedrijf gebruik van handmatige testmethodes en meetklokken. Al snel werd duidelijk dat deze benadering niet meer voldeed. Het testen kostte veel tijd, metingen werden met de hand genoteerd en het risico van menselijke fouten was aanwezig.

Andrei Korobeynikov, hoofd van de serviceafdeling bij StankoMachComplex, zegt hierover: “In het begin kon het meetproces voor de positioneernauwkeurigheid van één machine wel 5 tot 7 uur duren. Dat had na enige tijd duidelijk een negatief effect op onze productiviteit. Om de kwaliteit en nauwkeurigheid van onze machines te blijven garanderen, hadden we modernere, veel preciezere meetapparatuur nodig om de testcapaciteit te vergroten.”

Gezien de brede variëteit aan bewerkingsmachines die het bedrijf maakt, moest die apparatuur wel een complete reeks parameters kunnen meten, waaronder de geometrie van frames en geleidingen, CNC-positionering, en lineaire en roterende assen.

Meetsystemen van Renishaw garanderen de kwaliteit en betrouwbaarheid van onze producten. De grootste voordelen zijn hun gebruiksgemak, hoge precisie en meetefficiëntie. Hierdoor hebben we 100% vertrouwen in onze producten.

StankoMachComplex (Rusland)

StankoMachComplex gebruikt de QC20-W ballbar om de conditie van bewerkingsmachines te bewaken

Oplossing

“Voor de kwaliteitsnormen van ISO 9000 is het een vereiste om apparaten voor productie en inspectie te kalibreren, te bewaken en te inspecteren met erkende en herleidbare systemen en procedures", vertelt Andrei Korobeynikov.

“Om nieuwe meetsystemen te vinden voor onze productielocatie in Tver hebben we eerst diepgaand marktonderzoek gedaan. Al gauw stelden we vast dat de toonaangevende internationale producenten van bewerkingsmachines werkten met meetsystemen van Renishaw. Met deze beproefde oplossing gingen bij StankoMachComplex de testprocedures met sprongen vooruit. En al 20 jaar ondervinden we elke dag dat we de juiste beslissing hebben genomen", aldus Andrei Korobeynikov.

De eerste stap in de samenwerking tussen StankoMachComplex en Renishaw was de aankoop van een QC20-W ballbar en een XL-80 lasersysteem. Met de XL-80 wordt de nauwkeurigheid van bewegingen op bewerkingsmachines gecontroleerd. Het testen gebeurt individueel op iedere as en geeft in combinatie met de gegevens van de QC20-W een volledig beeld van de machineconditie. Waar mogelijk kan compensatie toegepast worden om de prestaties van de bewerkingsmachine te verbeteren.

Nadat draai/freesmachines met rotatieassen in productie waren genomen, kocht StankoMachComplex een XR20-W kalibrator voor rotatieassen die een rotatieas kan meten tot ± 1 boogseconde. Het systeem levert een uiterst betrouwbare contactloze referentiemeting, op een afstand van de geteste as. Met gebruik van de Off axis rotatiesoftware kan de XR20-W zowel op als buiten de rotatieas van de machine gemonteerd worden.

Resultaten

Vandaag de dag beschikt StankoMachComplex over vijf meetsystemen van Renishaw: twee XL-80 laserinterferometers, twee QC20-W ballbars en een XR20-W rotatieaskalibrator.

Andrei Korobeynikov licht toe: “We gebruiken de Renishaw meetsystemen dagelijks. Door grondig inspecteren en testen van de nauwkeurigheid van machinedelen zijn we in staat om de klasse van een bewerkingsmachine te bevestigen en het hoge niveau van zijn prestaties te garanderen. De grootste voordelen van de Renishaw meetsystemen zijn hun gebruiksgemak, hoge nauwkeurigheid en meetefficiëntie. Ten opzichte van handmatige testmetingen is het meetproces voor de positioneerprecisie verkort met een factor 15: van 5 tot 7 uur naar 15 tot 30 minuten.”

Tot de verdere voordelen van samenwerken met Renishaw behoren de regelmatige software-updates om fouten te elimineren, functionaliteit uit te breiden en nieuwe talen en normwijzigingen te ondersteunen.

Hij vervolgt: “Dankzij Renishaw meetsystemen hebben we 100% vertrouwen in onze producten. De meetsystemen slaan de resultaten van alle uitgevoerde tests op, zodat vastligt dat de machine voldoet aan de vermelde precisieklasse. En indien nodig kunnen we de apparatuur ook inzetten om de machineprestaties te verifiëren bij een klant ter plaatse. Werken met meetsystemen van Renishaw garandeert de kwaliteit en betrouwbaarheid van onze producten.”

Kalibratie van rotatieassen op een bewerkingsmachine met de XR20-W