研削の精度とパフォーマンス、FORTiS™ エンコーダで向上

テストと評価を経て、TGT 社が自社の最新工具研削盤に採用を決めたのが、レニショーの FORTiS™ クローズドタイプエンコーダである。同エンコーダの特長である取り付けやすさや最新技術により、最適な機械のパフォーマンスを実現することができた。

背景

CNC 工作機械の加工精度は実にさまざまな要素に左右される。機械構造、制御に使われる電子部品、機械の剛性、熱的な安定性、そして切削工具の幾何学的精度などだ。

小径工具はその形状精度を確保するため、高精度な研磨が不可欠である。高精度な工具研磨は、必要とする形状と寸法公差に切削工具を仕上げる加工プロセスである。

高精度加工への需要が急速に拡大し、工作機械市場が世界でも有数の伸びを見せているのがインドだ。この機会をものにし、高まる需要に応えるべく Tool Grinding Technologies 社 (TGT 社、インド) は、リニアモータとレニショー FORTiS クローズドタイプアブソリュートエンコーダを搭載した高精度工具研削盤を開発した。FORTiS の採用により、高い加工精度とプロセスの安定性を実現することに成功している。

Tool Grinding Technologies 社の Director を務める Ranganatha 氏

課題

近年になって技術が成熟したリニアモータは、産業用途では重要な役割を担うようになっており、最新のものでは、放熱性能や推力、そしてコストという点で大きく改善している。自動化システムや研削盤のような CNC 機械において、ボールねじの代わりに使われることが増えてきている。リニアモータサーボの精度は、エンコーダから出力される位置情報の質に大きく依存する。表面仕上げの品質にはスムーズな速度制御が重要であり、この認識は各工具研削盤メーカーが持っている。そしてそれに影響するのが周期誤差 (1 信号周期内の測定誤差) である。また、ジッタが低いとサーボループゲインが最適なものとなる。

CNC によるプロファイル研削は、工具研削盤の軸を小さく直線に動かして補間パスを描く。ゆえに、正確なモーションコントロールが欠かせない。

工具研削盤の加工環境は過酷である。加工に伴う振動や、クーラントや切り粉といった異物が生じる。機械の振動は、エンコーダ本来の共振周波数と一致する可能性があるため、共振を抑え、高振幅の外乱が位置制御ループに入り込むのを防ぐ仕組みがエンコーダに備わっていれば、高い位置決め精度を確保できる。例えば、同調質量減衰技術を実装したエンコーダなら、CNC 機械のパフォーマンスの大幅な向上につながる。

TGT 社の Director を務める Ranganatha 氏は以下のように説明する。「これまで当社では、研削盤にボールねじを採用していました。ですが、精度向上と長期にわたる精度確保を目的として、最新モデルではリニアモータを採用しています。設計に際し、多くの技術的側面を考慮しました。対処する必要があったこととしては、リニアモータの環境面での保護、エンコーダの取付け、振動耐性、メンテナンス、点検要件などです」

解決策

TGT 社製研削盤の最新モデルに搭載されているリニアモータは、リニアエンコーダからの位置フィードバックを必要とするが、そのエンコーダは過酷な環境での動作に耐えられなければならない。そこで同社は、長い付き合いのあるレニショーに協力し、FORTiS エンコーダのテストと評価を実施した。

FORTiS は、実績豊富な RESOLUTE™ アブソリュートエンコーダの技術をベースに設計された光学式クローズドタイプエンコーダである。液体や切り粉の侵入に優れた耐性を有する。さらに、特殊設計の同調質量ダンパーを内蔵している。このダンパーにより、30G というクラストップクラスの振動耐性を実現し、エンコーダの固有周波数での振動を大きく減衰させている。すなわち、サーボ制御ループへの外乱リスクが大幅に軽減しているのである。

「LP2 プローブシステムや、ダイレクトドライブロータリテーブルに採用している RESOLUTE エンコーダなど、レニショー製品を長年使っていますが、性能には満足しています。当社の新モデルに対してレニショーさんが FORTiS を提案してくださったとき、迷いなく必要なテストや評価作業に踏み切ることができました」 (Ranganatha 氏)。

インド発の工具研削盤の大手メーカーとして、TGT 社は近年いち早く、リニアモータ搭載の高精度工具研削盤の開発に成功した。

FORTiS™ クローズドタイプエンコーダ

V2 ADVANCED Maxima

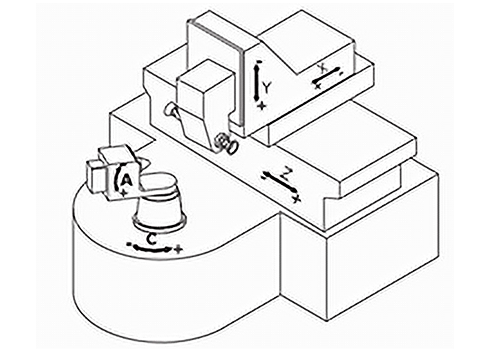

TGT 社製研削盤 V2 ADVANCED Maxima '模式図

2021 年 TGT 社は、直線軸 3 軸 (X、Y、Z) と回転軸 2 軸 (A、C) からなる 5 軸高精度工具研削盤をリリースした。V2 ADVANCED Maxima である。

ストローク 300mm の横軸 X 軸とストローク 680mm の横軸 Z 軸それぞれに、円筒形のリニアモータを採用し、そのどちらにも FORTiS エンコーダの標準サイズモデルである FORTiS-S™ を搭載している。

縦軸である Y 軸にはボールねじを使用するのが標準だが、顧客が希望すれば、FORTiS-S エンコーダを使用したリニアモータ駆動に変更することもできる。回転軸 C 軸とその C 軸の上に位置する A 軸がワークの向きを制御する。その A 軸と C 軸には、RESOLUTE エンコーダを搭載したダイレクトドライブモータが使用されており、低バックラッシュを実現している。

RESOLUTE と FORTiS-S はどちらも、BISS-C シリアルプロトコルを介し Beckhoff コントローラと直接通信を行う。加工時には、主軸にクランプ固定されたワークの姿勢を A 軸が制御し、直線軸 (X、Y、Z) 側で砥石を制御する。

なお、本機には、研削前にワークのセットアップを行うための、レニショー LP2 プローブシステムも搭載されている。製品開発の初期、TGT 社は分解能 10nm から 1nm の FORTiS-S エンコーダでテストを行い、分解能 1nm の FORTiS-S エンコーダをベストであるとして採用した。

Microma Auto

TGT 社製研削盤 Microma Auto の模式図

Microma Auto は、一般的なドリル、エンドミル、プロファイル工具などのブランク材の準備に使用する、直線軸 4 軸 (X、Y、Z、V) 構成の研削盤である。

主軸のコレットにブランク材をクランプし、LP2 プローブで計測してから加工に入る。ブランク材は、V 軸に取り付けられた V 字型固定用工具 (V ブロック) 内で回転し、X 軸に沿って横方向に送られる。そして、直交し合う Y 軸と Z 軸の砥石ホイール 2 枚 (荒加工用ホイールと仕上げ加工用ホイール) の間に送られ加工される。1 回の送りでプロセス全体が完了する。これが Microma Auto の利点のひとつである。

この機械の動作面での特徴として、主軸の軸 (X 軸) と V ブロックの軸 (V 軸) が同じリニアモータガイドの上にありつつも、異なるリニアサーボモータで駆動されていることが挙げられる。

X 軸と V 軸のスライドには、それぞれ別々の FORTiS リードヘッドが取り付けられているが、共通のスケールを参照するデュアルリードヘッドシステムを構築している。ブランク材の X 軸上の位置と V ブロックの V 軸上の位置が、各リードヘッドから 10nm の分解能でコントローラに出力される。本機の場合、FORTiS の位置決め精度は、150mm の軸で 3µm を達成する。

FORTiS リードヘッドを 2 個使う構成にすると、機械の構造をシンプル化できるため、省スペースやコスト削減といった大きなメリットが見込める。「取付けと点検にかかる時間を短縮できるというのが、FORTiS デュアルリードヘッドシステムを採用したことによるメリットのひとつです」 (Ranganatha 氏)。

FORTiS には画期的な非接触設計が施されており、ベアリング、スプリング、ガイドキャリッジといったコンポーネントを使用していない。そのため、摩耗が最小限に抑えられ、メンテナンスや点検時に破損するリスクを大幅に低減できている。システムの長期にわたった使用が可能となる。

FORTiS リードヘッドには、レニショーが特許を取得したセットアップ LED が搭載されている。この LED と取付け用アクセサリを活用することで、スペースの限られた場所でも、従来のシステムより大幅に短い時間で直感的かつ正確に取り付けることができる。

また、標準 USB コネクタを介して、レニショーの ADT View ソフトウェアを実行している PC に高度診断ツール ADTa-100 を接続して、さまざまな情報を得ることができます。このツールを使うことで、主要エンコーダ性能パラメータ (軸に沿った信号強度など) を始めとする高度な診断情報を、ユーザーフレンドリーな GUI で確認できる。

TGT 社では、機械の組立てプロセス時に ADTa-100 と ADT View を FORTiS に接続して活用している。機械の位置ごとの信号強度をリアルタイムに取得できるため、必要な場所でピンポイントに微調整を行うことができる。さらに、電源が ON していなくても FORTiS のキャリブレーションが可能となっている。

結果

短時間での取付けが可能な FORTiS エンコーダにより、製造や点検にかかる時間を短縮することができた。

Ranganatha 氏は以下のように述べる。「FORTiS の取付けは非常にシンプルです。おかげで生産性が大きく伸びました。ADTa-100 を使ったり、レニショーさんのトレーニングを受けたりしたことで、1 軸分の取付けに 15 分もかかりません。リードヘッドの LED を使えればもっと早く作業できます。LED からエンコーダのステータスが一目でわかるので、機械に不具合があるときに正確な診断ができます」

「我々は、レニショーのスタッフと、技術についてのミーティングを頻繁に持ちます。軸長や分解能、シリアル通信プロトコルなど、多くの仕様を FORTiS には指定できるため、機械設計の幅が広がります」(Ranganatha 氏)。

Ranganatha 氏は最後に以下のように述べた。「FORTiS を採用したのは初めてですが、確かな設計に仕上がっています。FORTiS を搭載した当社の最新研削盤は現在、量産フェーズに入っています。今後の研削盤の開発には非常に明るい見通しを持っています。近年では、インドにおける自動車産業と航空機産業で切削工具の需要が大きく伸びており、当社もその恩恵を受けています。また、研削盤の需要も伸びているため、競合の市場への参入も増えるだろうと予測しています。将来的に、当社は機械のパフォーマンスの最適化に力を入れていくつもりです」

TGT 社工具研削盤 V2 ADVANCED Maxima