Il sistema di ispezione Equator consente di aumentare del 30% la capacità produttiva

I processi di ispezione manuale non garantivano la produttività necessaria a Olympus NDT per la produzione dei suoi componenti. L'automatizzazione dei processi di ispezione attraverso un calibro da officina programmabile ha consentito a Olympus NDT di ottenere la capacità produttiva richiesta, migliorando la qualità dei pezzi prodotti e riducendo gli scarti.

Background

Olympus NDT è un leader mondiale nella produzione di strumenti per prove non distruttive (Non-Destructive Testing - NDT) utilizzati in settori come l’aerospaziale, l’energetico, il petrolchimico, le infrastrutture civili, l’automotive e i prodotti di consumo.

Le avanzate tecnologie NDT dell'azienda sono in grado di identificare imperfezioni e difetti non visibili in una grande varietà di componenti e materiali, metallici e non.

Rispetto a molte altre tecniche, gli strumenti NDT consentono notevoli risparmi sui costi di attrezzature e personale, poiché sono in gradio di identificare i difetti nascosti di strutture difficilmente accessibili.

Olympus NDT ha sede nella Michelet Innovation Zone in Quebec e il suo moderno stabilimento è il punto di riferimento tecnologico delle altre sedi Olympus presenti in Nord America.

Strumenti per prove non distruttive

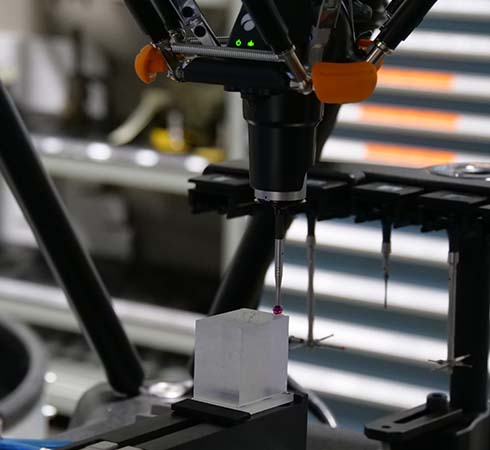

Componente a cuneo sottoposto a ispezione

La sfida

Olympus NDT produce un componente di precisione a cuneo atto ad allineare correttamente i pezzi da sottoporre a prove non distruttive. Il cuneo viene posizionato tra il componente e l’apparecchiatura NDT, ciò consente di posizionare correttamente il componente e di proteggere al contempo la sonda da eventuali danni.

La domanda per cunei NDT è cresciuta rapidamente negli ultimi anni e lo stabilimento del Quebec rifornisce quattro sedi Olympus in Canada e negli Stati Uniti. Il maggiore carico di lavoro nell’impianto rendeva fondamentale l’automazione dei processi al fine di ottenere l’efficienza produttiva richiesta.

Mentre la fresatrice CNC a 5 assi e il robot di caricamento consentivano la produzione continua durante i turni di notte e nel fine settimana, le ispezioni dimensionali nella fase di post-produzione dei cunei stavano causando colli di bottiglia inaccettabili e costosi tempi di inoperatività. Le tecniche di ispezione manuali erano troppo lente e l’aumento di produzione stava creando un carico di lavoro eccessivo per gli operatori.

Era indispensabile identificare una soluzione di ispezione in-process avanzata, in grado di massimizzare la produzione garantendo nel contempo la precisione dei pezzi.

Soluzione

Per soddisfare tali necessità, Olympus NDT necessitava di una cella di produzione completamente automatizzata per la fresatura, l’ispezione e la movimentazione di ogni pezzo.

La scelta è caduta sul sistema di ispezione Equator™, ideale per garantire risultati metrologici affidabili con una ripetibilità costante e velocità di lavorazione molto elevate.

Grazie alla sonda di scansione analogica SP25M a 3 assi di Renishaw, il calibro Equator è in grado di catturare 1.000 punti al secondo per misurare posizione e forma su ogni cuneo prodotto.

Il sistema di ispezione Equator funziona come un comparatore e verifica ogni pezzo prodotto rispetto a un componente di riferimento. Viene misurato prima un pezzo campione (il master) per generare una serie di dati di riferimento. Successivamente, ogni componente prodotto viene ispezionato e confrontato con la serie di dati di riferimento. I dati di misura vengono utilizzati per aggiornare automaticamente i parametri di lavorazione CNC e tenere sotto controllo il processo, prevenendo la produzione di componenti imprecisi.

Inoltre, il calibro Equator è stato pienamente integrato nella cella di produzione dei cunei, eliminando la necessità di interventi manuali. Dopo la lavorazione, un manipolatore robotico recupera il cuneo dalla macchina utensile e lo porta sul calibro Equator tramite un sistema di trasferimento pneumatico.

Il robot e il calibro Equator sono interfacciati tramite un sistema I/O digitale, attraverso il quale il robot segnala il caricamento di un componente ed Equator comunica la conclusione del ciclo d’ispezione.

Il software Intelligent Process Control (IPC) di Renishaw, attivo sul controllo Equator, utilizza i risultati dell’ispezione per generare aggiornamenti al correttore utensile; gli aggiornamenti vengono quindi comunicati al controllo della macchina utensile per correggere automaticamente l’eventuale usura dell’utensile.

La possibilità di utilizzare la macchina durante la notte e nei fine settimana ci ha consentito aumentare la produttività di quasi il 30%. I vantaggi derivanti dall’automatizzazione delle ispezioni dimensionali dei componenti sono notevoli. Abbiamo ridotto i tempi di fermo macchina e i costi legati ai componenti scartati, nonché migliorato la qualità dei pezzi prodotti.

Olympus NDT (Canada)

Risultati

Automatizzare il processo di ispezione dei cunei con Equator ha aiutato Olympus NDT a conseguire i propri obiettivi in termini di lavorazione e produttività. Grazie al supporto di Renishaw, l’implementazione completa del sistema ha richiesto solo 3 mesi dall’ordine alla messa in servizio e il ritorno sull’investimento è stato molto rapido.

Inoltre, l’introduzione di questa soluzione ha chiaramente ridotto i colli di bottiglia in produzione. Il sistema di ispezione Equator è progettato per essere utilizzato direttamente in produzione. Il sistema è installato a fianco della macchina utensile, massimizzando così l’efficienza del processo di ispezione. È in grado d’ispezionare il 100% dei componenti prodotti, evitando di affidarsi a misure a campione.

La capacità del sistema Equator di interfacciarsi direttamente con il CNC consente di effettuare automaticamente qualsiasi aggiornamento richiesto non appena viene rilevata una deviazione dimensionale o di posizionamento. Questo ha consentito inoltre di minimizzare la quantità di scarti prodotti.

Componente di precisione a cuneo sottoposto a ispezione sul sistema di ispezione Equator