Il produttore di componenti per motori aeronautici Meyer Tool riduce i costi di verifica con il calibro flessibile Equator™

Con oltre 100 calibri rigidi che sono costati $10-20.000 l'uno, Meyer Tool punta molto sulla riduzione dei costi che deriva dall'uso di Equator.

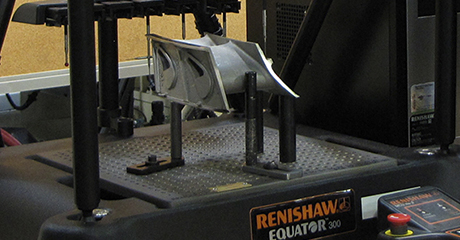

Il nuovo calibro riprogrammabile Equator di Renishaw sta già aiutando la Meyer Tool di Cincinnati, Ohio, a risparmiare buona parte di ciò che l’azienda spendeva in calibri rigidi. Ogni anno Meyer Tool progetta, costruisce e mantiene decine di strumenti rigidi e costosi per il controllo della propria produzione. Nella sua prima applicazione il sistema Equator ha eliminato almeno quattro calibri fissi da una nuova cella di lavoro.

"E questo è solo l'inizio. L'azienda prevede che l’impatto di Equator sul numero di calibri utilizzati sarà molto più significativo: si spendono anche 20.000 Dollari per la progettazione, la produzione e la manutenzione di ogni singolo calibro rigido" ha dichiarato Beau Easton, Quality Manager di Meyer Tool. "Inoltre, una volta installati, possono avere costi aggiuntivi tra i 3.000 e i 10.000 Dollari per riconfigurazioni e riqualificazioni".

Ridurre il costo dei calibri rigidi

Per le misure dimensionali in processo nelle celle di lavoro, l'azienda si affida a calibri a contatto punto-punto con sonde digitali pneumatiche. Questi calibri rigidi, utilizzati in ciascuna cella di lavoro, sono molto rapidi, ma anche molto costosi. Secondo Easton la progettazione e la produzione del blocco principale possono costare 6.000 Dollari, a cui si devono aggiungere 500 Dollari per ciascuna sonda, più tutte le spese per la validazione e la manutenzione. "Per la produzione di un ugello, dall'inizio alla fine, si devono utilizzare da sei a dieci staffaggi, ciascuno con un numero variabile di sonde, che può andare da sei a venti. E se per caso fosse necessario modificare un elemento o una tolleranza, sarebbe necessario spendere tempo a modificare e verificare il calibro."

Quando Renishaw ha proposto a Easton e a Bridget Nolan (Responsabile del controllo di processo) di utilizzare il calibro flessibile Equator in una serie di test preliminari, entrambi hanno intuito immediatamente il potenziale di questo nuovo sistema. "Abbiamo deciso di partecipare all’introduzione del sistema Renishaw mettendo a disposizione i nostri pezzi. Renishaw si è occupata della programmazione e i risultati corrispondono ai valori indicati dalle nostre macchine di misura" dice Nolan, che dirige il gruppo incaricato della programmazione e della manutenzione di tutta la strumentazione e dei calibri dell'azienda.

Verifica comparativa ripetibile

Nonostante il suo aspetto insolito, Equator utilizza metodi consolidati di comparazione, masterizzazione e misura. Un componente campione, con elementi di dimensioni note, è utilizzato come riferimento per il sistema e per tutte le misure successive. Il segreto di Equator sta nel suo innovativo meccanismo altamente ripetibile e basato su una struttura cinematica parallela.

Il meccanismo è allo stesso tempo molto leggero, per consentire movimenti rapidi, meccanicamente rigido e altamente ripetibile. Il sistema sfrutta componenti Renishaw ben consolidati nel mercato: sonde a contatto e di scansione, stili, rack di cambio stilo e software di programmazione MODUS™ di Equator. Da un punto di vista economico, un sistema Equator è in grado di sostituire da tre a cinque calibri rigidi in una cella Meyer Tool. Inoltre, Equator può essere utilizzato su più pezzi, passando dall'uno all'altro in pochi secondi, ed è possibile riprogrammarlo per utilizzarlo su molti pezzi diversi.

Assegnato a una cella di produzione snella

Al momento, il sistema Equator è assegnato a una cella di produzione snella all'interno dell'officina Meyer Tool. A dimostrazione della sua adattabilità, è stato integrato al sistema SPC di Meyer, Orion, per ridurre la curva di apprendimento e mettere a profitto la familiarità che gli operatori hanno con quel software. Orion comunica con il software MODUS di Equator per mostrare i risultati in forma di dati dimensionali, grafici SPC e consentire all'operatore di tenere sotto controllo le lavorazioni CN. "Non bisogna dimenticare che l'operatore vede le variazioni dei dati e può capire in che direzione si muove la produzione rispetto al passato recente. In questo modo il processo è ben più utile di una semplice informaizone Passa / Non passa" spiega Nolan. Le tolleranze dei pezzi sono comprese tra ±0,001” e ±0,003”. I tempi di ispezione variano in base al pezzo, ma in genere sono sufficienti da due a sei minuti, ampiamente all'interno dei tempi previsti dal TAKT della cellula. Quindi il sistema non ha problemi a mantenere il passo del processo di lavorazione.

"Calibriamo già cinque pezzi per due diversi motori, utilizzando piastre di fissaggio Equator preparate e qualificate." continua Nolan. "Per ridurre al minimo gli interventi di riqualificazione, tentiamo di combinare il maggior numero possibile di operazioni su un'unica piastra. Ad esempio ora stiamo lavorando su un’unica piastra che ne sostituirà tre esistenti. Al momento stiamo utilizzando una sonda a contatto per misurare posizioni, diametri di fori, profili, interassi eccetera, ma stiamo per implementare l’utilizzo della sonda di scansione SP25M. Utilizziamo sempre almeno quattro stili diversi (solitamente a stella) e il rack di cambio stilo risulta molto utile perché evita di riqualificare il sistema ad ogni sostituzione".

Misure tracciabili

Le misure effettuate con Equator presso Meyer Tool sono poste in relazione a quelle ottenute da una macchina di misura utilizzando un pezzo campione calibrato. "Il pezzo campione definisce i valori che Equator si aspetta di trovare nel campo operativo, mentre il software applica in modo automatico la compansazione rispetto alla macchina di misura. Il controllo deve rientrare nel 10% della tolleranza prevista dal valore nominale” spiega Nolan. Non è necessario rimasterizzare a ogni cambio di pezzo. Meyer ha deciso di rimasterizzare ogni tre ore per compensare eventuali variazioni termiche all'interno dello stabilimento.

Equator memorizza i pezzi master e i valori di convalida. In questo modo, nell'arco delle tre ore possiamo misurare i pezzi che vogliamo senza dover rimasterizzare.

Meyer Tool (USA)

Meyer Tool: produzione guidata dalla qualità

Meyer Tool è un'azienda statunitense leader nel settore dei componenti per motori aerospaziali, con dieci stabilimenti e oltre mille dipendenti. Lo stabilimento principale, focalizzato sulla produzione di pezzi nuovi è a Cincinnati (dove Meyer è uno dei primi dieci datori di lavoro privati) mentre altre sedi si occupano di riparazioni e revisioni. I materiali utilizzati con maggiore frequenza sono superleghe con base in nichel e cobalto-cromo.

Con quasi cinquecento foratrici a elettroerosione, Meyer Tool è la più grande azienda utilizzatrice di questa tecnologia in tutto il Nord America. Queste macchine sono affiancate da quarantacinque stazioni di rettifica, oltre trecento macchine di elettroerosione a tuffo convenzionali e macchine CN a tre e cinque assi. Le foratrici a elettroerosione eseguono più di 1,75 milioni di fori al giorno. Un solo foro otturato potrebbe causare il malfunzionamento di un motore militare ed è quindi comprensibile l’approccio estremo di Meyer Tool alla qualità.

La società ha assunto quindici tecnici per il controllo qualità, otto ingegneri ‘Black Belt’ e ha una squadra di cinque persone che si occupa di controllo di processo. "Abbiamo iniziato a implementare la produzione snella più di dieci anni fa e, a seguire, abbiamo ottenuto la certificazione AS9100," dichiara Easton. "L'investimento ha dato i suoi frutti. A gennaio 2011 il nostro livello di pezzi prodotti al primo tentativo senza scarti e non conformità è pari al 98,9%."

Per raggiungere questo risultato abbiamo alzato il livello delle verifiche e del feedback in tempo reale. L’infrastruttura che coordina le attività di misura, controllo di processo e qualità è basata su software e workstation Orion, sviluppate dall'azienda e distribuite attraverso la filiale Sigma Technology Services. Tutti i pezzi sono ispezionati al 100% utilizzando vari metodi, tra cui scansione laser, ispezioni a contatto su macchine di misura, visione a cinque assi, misure radiometriche, scansione del percorso di flusso. Tutti questi sistemi fanno riferimento al software Orion, che funziona come interfaccia comune per gli operatori dei sistemi di misura.

I programmi di misura, i risultati e i dati di processo sono gestiti dal sistema Orion. Al termine della lavorazione di un pezzo il suo numero di serie è acquisito nel sistema, quindi il pezzo è misurato per consentire all'operatore di vedere in tempo reale i risultati e confrontarli con gli ultimi trentacinque pezzi analoghi. "Il numero di serie di un pezzo può essere inserito in qualsiasi terminale del nostro stabilimento per vederne i dati di misura." dice Easton. "Le informazioni sono allegate al pezzo. Prima della spedizione tutti i dati sono controllati per verificare che ognuna delle specifiche sia stata rispettata. In caso contrario, il pezzo è messo da parte e sottoposto a nuovi controlli. I nostri clienti sanno che il numero di pezzi che sfugge al nostro controllo è virtualmente zero."

La soluzione flessibile agli alti costi dei calibri rigidi

Con l’esperienza che deriva dall’uso quotidiano di oltre cento calibri rigidi che costano 10.000 o 20.000 Dollari ognuno, Meyer Tool ha subito colto i vantaggi di un sistema flessibile di calibratura controllato via software. "Stiamo ancora imparando a utilizzare Equator per riuscire a sfruttare al meglio tutte le sue potenzialità, ma siamo convinti che grazie a questo sistema riusciremo a ridurre in modo significativo i costi delle attrezzature." ha dichiarato Easton.