I sistemi di allineamento laser facilitano l’assemblaggio delle macchine utensili

La precisione e l'affidabilità complessive di una macchina utensile dipendono in larga misura dal controllo dell'allineamento durante il suo assemblaggio. Per le macchine utensili prodotte su larga scala, l'efficienza nel processo di controllo di allineamento è fondamentale. Sentendo l’esigenza di un’alternativa alle tradizionali tecniche di misurazione degli errori, Hurco Manufacturing Ltd. (Hurco) ha scelto il sistema di allineamento laser XK10 di Renishaw per aumentare precisione e produttività.

Background

Azienda pioniera nell'applicazione delle tecnologie informatiche alla progettazione di macchine utensili, Hurco è fornitore a livello mondiale di macchine CNC. Fondata nell'Indiana (USA) nel 1968, Hurco produce una vasta gamma di macchine CNC a 5 assi, torni CNC multiasse, centri di lavoro verticali e centri di tornitura.

L’ampio portafoglio clienti che vanta in tutto il mondo comprende produttori di utensili di precisione e di stampi, officine indipendenti, aziende specializzate nella produzione di piccole serie e OEM di utensili per la lavorazione dei metalli. Tre marchi rinomati spiccano nella gamma prodotti dell’azienda: Hurco, Milltronics e Takumi.

Hurco Manufacturing, fondata a Taiwan nel 1999, oggi è responsabile della produzione e dell'assemblaggio dell'intera gamma di macchine utensili Hurco. Per garantirne i requisiti di precisione, sicurezza e affidabilità, un rigoroso controllo di qualità è imprescindibile in ogni fase del processo di produzione.

Membri del team Hurco e Renishaw

La sfida

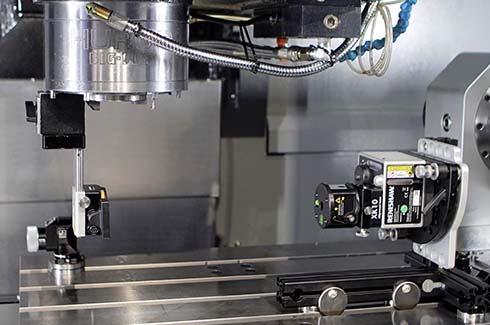

Il personale Hurco utilizza il sistema di allineamento laser XK10

Con una produzione in Hurco di oltre 2.000 macchine utensili all’anno, aumentare l’efficienza delle misure era divenuto un fattore di vitale importanza per i processi aziendali di ispezione e verifica. Non solo la misurazione e l'allineamento delle macchine dovevano essere molto accurati, ma anche più veloci.

Hurco eseguiva le ispezioni di allineamento durante il processo di assemblaggio utilizzando una combinazione di strumenti di misura tradizionali, CMM e attrezzature di calibrazione all'avanguardia. L'azienda già da tempo utilizzava una serie di soluzioni Renishaw, tra cui l’interferometro laser XL-80, il sistema ballbar QC20-W e il sistema di calibrazione per assi rotanti XR20-W.

Le dimensioni e la scala dei componenti di alcune macchine utensili presentavano restrizioni significative per la misura su CMM, mentre le debolezze intrinseche delle tecniche di misurazione tradizionali rischiavano di limitare le prestazioni operative. Wang Shun-Chien, Vicepresidente di Hurco Manufacturing ha spiegato: "In passato, per misurare e allineare i nostri prodotti ottenuti per colata continua, abbiamo usato macchine di misura a coordinate, ma le grandi dimensioni dei pezzi fusi sono sempre state un fattore limitante, rendendo queste operazioni piuttosto laboriose."

Ha continuato: "Utilizzavamo anche strumenti tradizionali di controllo degli errori come blocchi di granito, comparatori e autocollimatori durante il processo di assemblaggio, ma questi non erano mai abbastanza efficienti e i risultati delle misure erano troppo incoerenti."

"Quando avevamo bisogno di verificare il parallelismo di alcuni pezzi fusi di grandi dimensioni, se il blocco di granito e la guida erano distanti, dovevamo estendere il comparatore fino a raggiungere il granito, il che avrebbe poi causato l'amplificazione di qualsiasi risultato di deviazione."

Hurco si è posta l’obiettivo di identificare una soluzione più accurata per l’allineamento delle macchine utensili. Una soluzione che richiedesse molto meno tempo e lavoro per l'installazione e l'uso e che potesse sostituire i metodi di misura tradizionali.

La soluzione

In seguito a numerose ricerche e prove, Hurco ha scelto di adottare il sistema di allineamento laser XK10 di Renishaw. Il sistema XK10 può essere applicato non solo su guide lineari per assicurarsi che siano dritte, perpendicolari, piatte, parallele e complanari, ma anche su mandrini per verificare la direzione e la coassialità delle macchine rotanti.

Il sistema XK10 è una soluzione di misura digitale completa per un’ampia gamma di macchine utensili, costituita da un trasmettitore per la generazione del fascio laser primario, da unità di trasmissione e ricezione wireless, da un display portatile e da un kit di fissaggio. Un kit di parallelismo XK aggiuntivo esegue misure di parallelismo.

Le dimensioni compatte, la versatilità dei kit di fissaggio e la connettività wireless consentono di utilizzare l’XK10 con diverse configurazioni e di misurare gli errori geometrici e di rotazione nelle macchine utensili di ogni genere e dimensione.

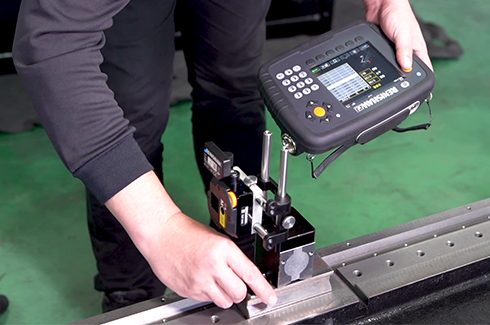

Il display permette all’operatore di raccogliere, analizzare e registrare i dati di misura, fornendo istruzioni passo-passo per ciascun tipo di misura, con grafiche intuitive e letture in tempo reale che lo guidano in tutte le fasi del processo di misurazione.

A differenza di un autocollimatore, che si basa sul principio di conversione delle misure angolari in misure lineari, il sistema di allineamento laser XK10 prende direttamente le misure lineari, eliminando così l'errore intrinseco di conversione. È importante sottolineare che l'interruzione del fascio laser dell'XK10 durante l'acquisizione dei dati non richiede un riavvio completo, a differenza di quanto avviene con un interferometro laser.

Sostituendo vari formati di blocchi di granito, l'XK10 rappresenta inoltre una soluzione al problema del limitato spazio di stoccaggio e della logistica. Grazie alla sua trasportabilità e flessibilità, può essere facilmente dislocato in posti diversi per eseguire misure di precisione in tempo reale.

Hurco Manufacturing Ltd. (Taiwan)

La soluzione di misura digitale completa XK10

Il display permette all'operatore di raccogliere, analizzare e registrare i dati di misura

I risultati

Con il sistema di allineamento laser XK10, Hurco è riuscita a ridurre drasticamente il tempo necessario per implementare l'allineamento ad alta precisione delle macchine utensili. Grazie ai numerosi test effettuati, l'azienda ha potuto constatare che il sistema XK10 si configura come una soluzione concreta in grado di sostituire i metodi tradizionali.

Wang ha dichiarato: "Come stima prudente, direi che l’XK10 ha almeno raddoppiato la nostra efficienza complessiva nelle operazioni di misurazione e il nostro processo di valutazione ha dimostrato che i risultati delle misure coincidono esattamente con quelli ottenuti dalle macchine di misura a coordinate ad alta precisione."

Con un campo di misura di ben 30 m, l'XK10 è in grado di gestire le grandi dimensioni di molte macchine utensili. Regolare la distanza tra le guide per le misure di parallelismo è diventato facile, eliminando la necessità di grandi blocchi di granito ed evitando il rischio di deviazione dovuto all’eccessiva estensione dei comparatori.

Il signor Wang ha aggiunto: "L'XK10 ci ha particolarmente impressionato per la misura del parallelismo tra due guide. Rispetto agli autocollimatori, l'impostazione dell'XK10 per misure multiple su guide è molto più semplice. Con il kit di parallelismo XK siamo in grado di allineare l'unità laser e di ruotare i fasci laser di 90°. Il sistema analizza poi automaticamente i dati raccolti e ci fornisce le misure del parallelismo tra le due guide. Non potrebbe essere più semplice.”

"Inoltre, sostituendo vari formati di blocchi di granito, l'XK10 rappresenta una soluzione ideale al problema della logistica e del limitato spazio di stoccaggio. Grazie alla sua trasportabilità e flessibilità, può essere facilmente dislocato in posti diversi per eseguire misure di precisione in tempo reale. Il sistema viene utilizzato per l'assemblaggio, la calibrazione e la manutenzione delle macchine utensili e, grazie a una migliore comprensione dello stato di ogni macchina CNC, la forza lavoro può essere distribuita in modo più efficace."

Il signor Wang ha proseguito: "I report prodotti dall'XK10 sono anche molto intuitivi e, durante un’ispezione di collaudo, attraverso una serie di tabelle e grafici, i clienti possono determinare lo stato di una macchina utensile in tempi molto rapidi."

"Ora che utilizziamo l'XK10, possiamo accertare rapidamente se la fonte della deviazione è legata al processo di assemblaggio, alla lavorazione dei pezzi o alla rigidità di un componente fuso. Se rileviamo problemi di precisione nella lavorazione dei pezzi, possiamo reagire rapidamente controllando le macchine CNC ed eseguendo le regolazioni necessarie. Ci ha davvero aiutato ad aumentare la nostra efficienza."

Fin dalla sua fondazione, Hurco ha utilizzato praticamente tutti i prodotti di calibrazione Renishaw, tra cui l'interferometro laser XL-80, il sistema ballbar QC20-W e il sistema di calibrazione per assi rotanti XR20-W. Il signor Wang ha concluso: "L'adozione dell'XK10 ha reso il nostro arsenale di strumenti di misura ancora più completo, fornendoci strumenti dedicati per l'assemblaggio, la calibrazione e la manutenzione delle macchine utensili. Ci permette anche di avere una migliore comprensione dello stato di ogni macchina CNC, in modo da poter allocare la forza lavoro in maniera più efficace."