Applicazioni della produzione additiva

Articoli

Bastion Advanced Engineering and Design (BAED) ha presentato una nuova linea di prodotti innovativi, studiati per ottimizzare le prestazioni e la competitività degli atleti in pista.

La produzione additiva in metallo sta rapidamente diventando la tecnologia del futuro, ma pochi conoscono fino in fondo le opportunità che mette a disposizione o la natura della collaborazione instauratasi tra Renishaw e Scuderia Ferrari in questo settore.

La Ferrari è una leggenda, il brand italiano più amato nel mondo, e proprio il cuore di questo mito, il reparto corse, si avvale di due macchine Renishaw per la produzione additiva (AM).

Negli ultimi anni, il numero di ciclisti professionisti e semiprofessionisti è cresciuto enormemente e la domanda di biciclette dalle caratteristiche avanzate ha conosciuto un vero e proprio boom. Questa tendenza ha indotto i produttori di mountain bike a sperimentare materiali innovativi e tecniche costruttive all'avanguardia, prese in prestito dai settori ad alto contenuto tecnologico come aerospace e Formula 1.

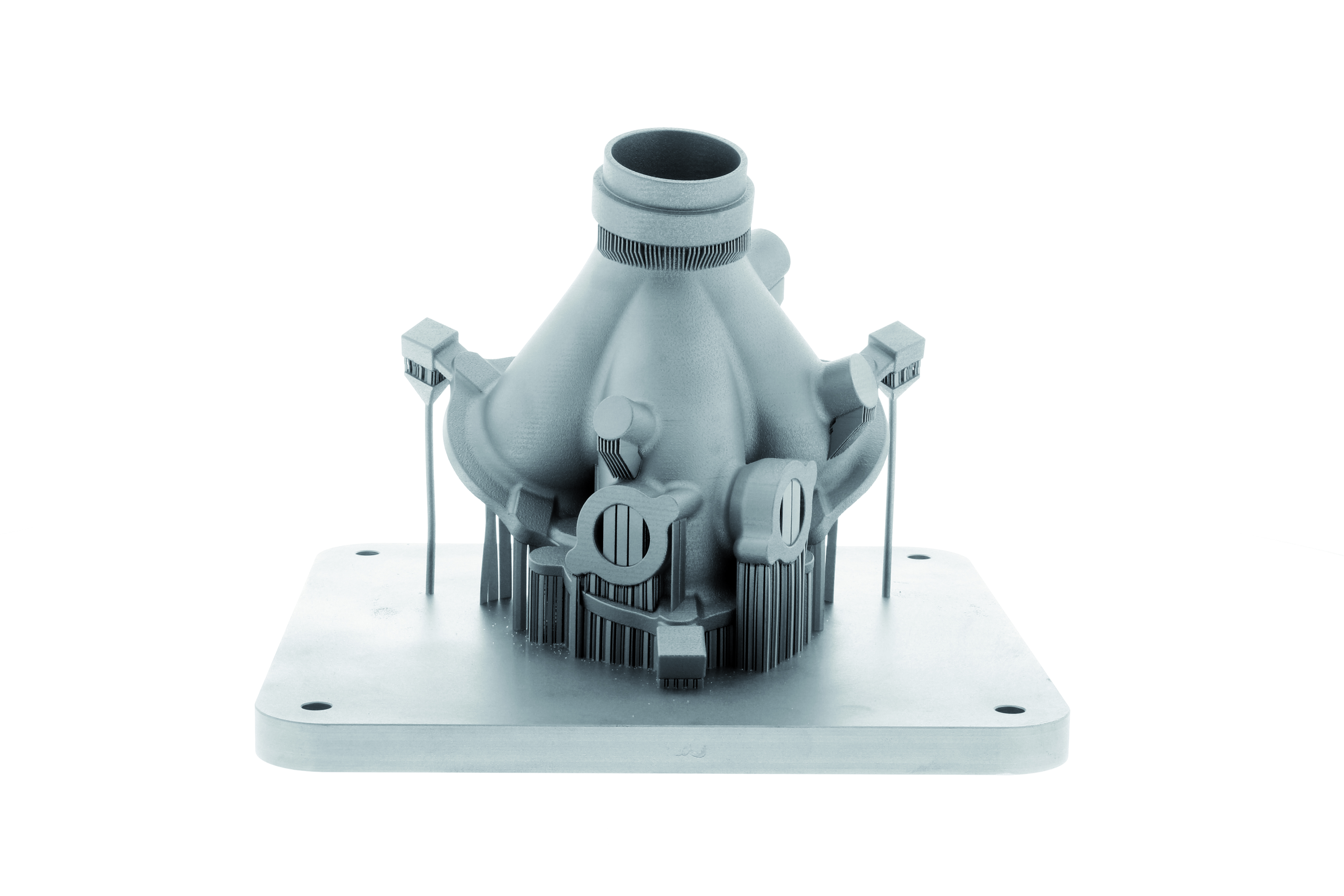

Renishaw ha collaborato con un cliente nel progettare un nuovo design per un collettore idraulico, con l'obiettivo di ottenere i vantaggi propri della produzione additiva. L'obiettivo principale del progetto era di ridurre la massa del componente, senza comprometterne la resistenza. Grazie alla maggiore libertà progettuale assicurata dalla tecnologia AM, è stata individuata anche un'opportunità per aumentare l'efficienza dei percorsi di flusso.

Stampi con raffreddamento conforme - come ridurre i tempi di ciclo e migliorare la qualità dei pezzi

La produzione additiva offre ai progettisti di stampi la libertà di incorporare in essi canali di raffreddamento interni complessi, che possono essere progettati per massimizzare il trasferimento termico e produrre un effetto di raffreddamento rapido e uniforme. Questo conduce a risparmi sui costi di produzione in termini di tempi di ciclo, meno scarti e maggiore durata dello stampo, nonché a una migliore qualità dei prodotti.

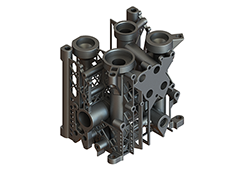

Troppo spesso la "progettazione per additive” diventa il cercare di usare la produzione additiva per costruire pezzi che non sono pensati per questo tipo di tecnologia. Ma questo significa dover aggiungere strutture di supporto per il componente per poterlo realizzare con successo, anziché ridurne o eliminarne la necessità tenendo conto dei limiti imposti dalla stampa 3D fin dall'inizio della fase di progettazione. Valutando accuratamente il lavoro già dalle fasi iniziali, qualità e coerenza del componente migliorano poiché sono intrinseche e non aggiunte in seguito.

Lo stampaggio a iniezione consente di realizzare prodotti in plastica con dettagli complessi ed intricati, spesso in lotti di piccole dimensioni. In questo articolo, analizzerò come queste tecniche siano state applicate dal produttore leader di sistemi di pulizia Alfred Kärcher GmbH & Co. KG per accrescere la produzione di una delle sue idropulitrici più vendute.

Il team di Land Rover BAR, conscio del potenziale delle lavorazioni additive lo ha sfruttato per alleggerire il sistema idraulico dell'imbarcazione e migliorarne l'efficienza. Questo ha consentito ai progettisti di creare un equilibrio perfetto fra la performance del sistema idraulico e l'energia necessaria per attivarlo. Questa soluzione aiuta i grinder a risparmiare le proprie energie fisiche, facendo comunque operare l'imbarcazione a livelli ottimali.