Szerszámbemérők és szerszámtörés-érzékelők

Pontos és hatékony CNC megmunkálást érhet el automatizált, gépre szerelt szerszámbemérőinkkel és szerszámtörés-érzékelőinkkel. Fedezze fel CNC-gépekhez használható érintéses és érintésmentes megoldásaink választékát.

A szerszámtörés-érzékelők észlelik, hogy a szerszámgépben lévő szerszámok töröttek vagy épek. A gépre szerelt szerszámbemérők a törött szerszámokat is automatikusan felismerik; azonban a szerszám-geometriát is meg tudják mérni, és a CNC-n frissíteni tudják a szerszámeltolásokat. A szerszámhibák felderítésével és kijavításával automatizált gépre szerelt szerszámbemérőink és szerszámtörés-érzékelőink javítják a munkadarabok minőségét, csökkentik a selejtből adódó költségeket, és növelik a megmunkálási folyamatokba vetett bizalmat.

A forgácsolószerszámok gépen történő automatikus mérése azt jelenti, hogy a gépkezelőknek nem kell időt tölteniük a kézi méréssel. Csökken az emberi hiba kockázata. A szerszámok automatikus bemérése révén a kezelők más tevékenységekkel foglalkozhatnak a műhelyben.

Gépre szerelt szerszámbemérőink és szerszámtörés-érzékelőink egyszerűen használhatók többféle CNC-gépen, marási, esztergálási és köszörülési alkalmazásokhoz. Használja ki ezt az élvonalbeli technológiát még ma, hogy javítsa gyártási képességeit, és maradjon élen az iparági versenyben.

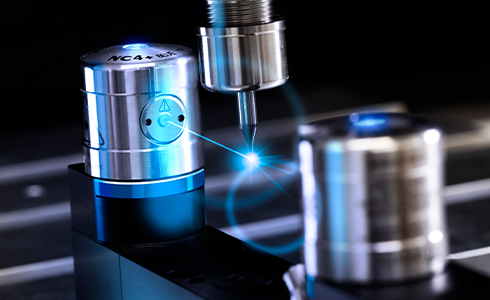

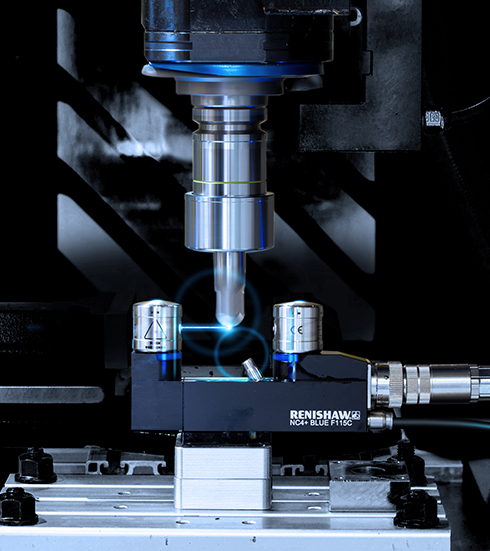

Fedezze fel fejlett lézeres szerszámbemérőinket a szerszámok beméréséhez, a kicsorbult szerszámélek felismeréséhez, az excentricitás ellenőrzéséhez, az összetett profilok vizsgálatához, mindezt a mérés közbeni szerszámsérülés kockázata nélkül.

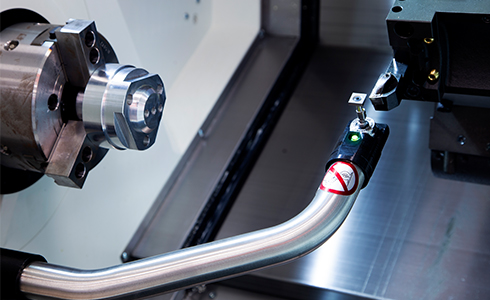

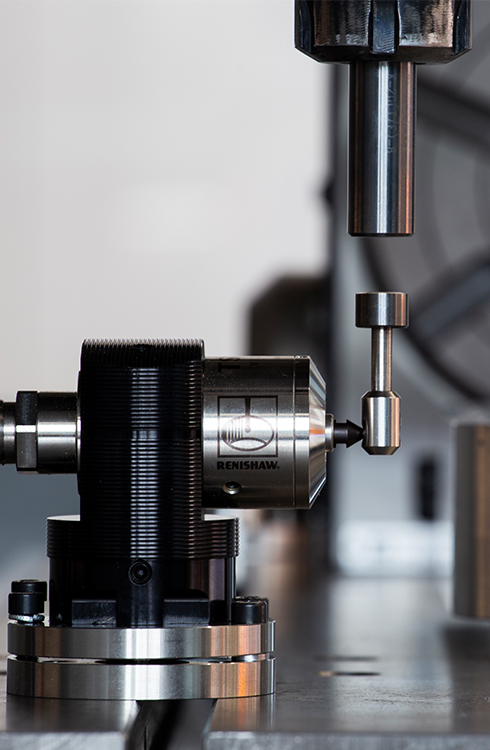

Fedezze fel a szerszámgépeken tapintásos szerszámbeméréshez és szerszámtörés-érzékeléshez használható érintéses szerszámbemérőinket. Az Ön alkalmazásának megfelelő jelátviteli technológiával.

Fedezze fel a 2 és 3 tengelyes CNC-gépekhez tervezett, nagy pontosságú szerszám- és munkadarab-bemérő karjainkat.

Ismerje meg nagysebességű, érintésmentes lézeres szerszámtörés-érzékelő rendszerünket. Ideális olyan alkalmazásokhoz, ahol a ciklusidő kritikus fontosságú.

Mi az a szerszámbemérés és szerszámtörés-érzékelés?

A szerszámbemérés és szerszámtörés-érzékelés a szerszámbemérő rendszerek elsődleges funkciója. A szerszámbemérés a CNC-gépen lévő forgácsoló szerszámok méreteinek és állapotának mérése. A szerszámok megfelelő pozicionálása elengedhetetlen a megmunkálási folyamat optimális teljesítményének és minőségének biztosításához.

A szerszámtörés-érzékelés a törött forgácsoló szerszámok észlelésének gyakorlata. Ha egy szerszám a megmunkálási ciklus során eltörik, akkor a továbbiakban pontatlanul fogja megmunkálni a munkadarabokat, amelyek aztán selejtként végzik. Javasoljuk, hogy gyakran futtasson szerszámtörés-érzékelés ciklust, mivel a szerszámok, különösen a kis szerszámok könnyen eltörhetnek.

Mik a szerszámhibák gyakori forrásai?

A szerszámhibák káros hatással lehetnek a végtermék minőségére, ha nem ellenőrzik őket. A szerszámhibák forrásai a következők:

Szerszámkopás: A forgácsoló szerszámok idővel elhasználódnak a munkadarab anyagával való állandó érintkezés miatt. A szerszám kopásával a méretei megváltozhatnak. Ez befolyásolja a megmunkálási folyamat pontosságát.

Nem megfelelő szerszám-geometria: A pontos megmunkáláshoz a szerszám hosszának, átmérőjének és sugarának (ha lekerekített végű szerszámot használ) megfelelőnek kell lennie. Ha a szerszámok mérése offline bemérővel történik, előfordulhatnak kézi adatbeviteli hibák.

Szerszámhibák vagy sérülések: A szerszámok a megmunkálás során megsérülhetnek. A törött szerszámok a munkadarab pontatlan megmunkálásához vezethetnek. A rossz felületminőséget a kicsorbult szerszámélek vagy a szerszámhoz tapadt fémforgácsok okozhatják.

Nem megfelelő szerszám betöltése: A hasonló eszközök közötti apró különbségek azonosítása kihívást jelenthet. Például egy szerszám szárának sugarát szemmel nehéz meghatározni. Ha a kezelő rosszul azonosítja a szerszámot, a szerszámot rossz zsebbe töltheti be.

A szerszám nem megfelelő rögzítése: Ha az orsó és a szerszámtartó között törmelék van, vagy a szerszám nem megfelelően van befogva, akkor az a szerszám ütését okozza. A munkadarab megmunkált részeinek forgácsolása rossz méretre történik.

Kézi hiba: A kezelő képzettségétől függően előfordulhat, hogy a szerszámok gépen belüli kézi beállítása nem mindig vezet ugyanarra az eredményre. A szerszámbemérés pontosságát nehéz ellenőrizni, mivel a különböző kezelők eltérő képességekkel rendelkeznek.

Hőtágulás: Amikor a gép vagy a szerszám felmelegszik vagy lehűl, a mérete nagyobb vagy kisebb lesz. Ha a gép nem hőstabil, vagy nem kerül elegendő hűtőfolyadék a szerszámhoz, a méretváltozások megmunkálási hibákhoz vezetnek. Ezek a hőmérséklet-változások azt jelentik, hogy a végleges megmunkált munkadarab valószínűleg nem lesz pontos.

Részletes elemzést követően a gépek üzemeltetési költsége alapján tudjuk, hogy az első évben ez több mint 150 000 € megtakarítást jelent. Mindez azért, mert a szerszámok ellenőrzésével töltött, gyártásból kieső idő döntő része most alkatrészek megmunkálására szabadul fel. A TRS2 egységek kezdeti költsége mindössze 5 hónap alatt megtérült.

SAME DEUTZ-FAHR (Olaszország)

Az automatizált gépre szerelt szerszámbemérő használatának előnyei

Az egyes CNC-gépeken belüli szerszámbemérő használata jobb lehet, mintha egy offline bemérőt használna. A következő előnyökkel jár:

Valós idejű kopáskorrekció: A szerszám hosszát és átmérőjét a CNC-gépen mérik, közvetlenül a forgácsolás megkezdése előtt. Ezután a CNC-vezérlőben automatikusan megtörténik a szerszámméret korrekciója, ami javítja a vágási pontosságot.

Törött szerszámok felismerése ciklus közben: Minden Renishaw szerszámbemérő képes felismerni, ha egy szerszám eltörött a megmunkálás során. Ha fejlett lézeres szerszámbemérőt használ, akkor a szerszám élein lévő apró forgácsokat is észlelheti. A törött szerszámmal történő megmunkálás megelőzése javítja a munkadarab minőségét. Csökkenti a gép sérülésének esélyét is, ami a legsúlyosabb esetekben következhet be.

Döntéshozatal: Beprogramozhatja a gépet úgy, hogy a szerszám állapota alapján döntse el, mit kell tennie. Ha egy szerszám eltörött vagy elkopott, érdemes riasztást kezdeményezni. Ha a gép kezelő nélkül működik, akkor érdemes egy csereszerszámra váltani.

Helytakarékosság: A gépen történő szerszámbemérés alkalmazásával nincs szükség külön szerszámbemérőre, így értékes tér szabadul fel a műhelyben.

A hőtágulás kompenzálása: A gépen belüli mérőszerszámok, ahol a hőmérséklet megfelel a forgácsolási körülményeknek, biztosítják, hogy a szerszám a mérés és a forgácsolás során azonos méretű maradjon, ami a munkadarab pontos megmunkálását eredményezi. Külső szerszámbemérő használata esetén a szerszámbemérő hőmérséklete melegebb vagy hidegebb lehet, mint a gép hőmérséklete. Ezáltal a szerszám kitágulhat vagy összezsugorodhat, ami pontatlan szerszámmérést eredményezhet, és így pontatlan lehet a munkadarab megmunkálása.

A beállítási idő csökkentése: Mivel a szerszám hosszának és átmérőjének a mérése a gépen történik, nincs szükség a szerszámszám vagy az eltolás kézzel történő beírására. Ezáltal a kezelőknek nem kell időt tölteniük a szerszámok gépen való bemérésével, ami növeli a kezelők termelékenységét.

A kezelői hibák kockázatának csökkentése: Mivel a CNC vezérlőbe nem kell beírni a szerszám számát vagy a korrekciókat, az automatikus szerszámbemérők csökkentik annak valószínűségét, hogy a kezelő rossz értékeket gépel be, vagy rossz helyre teszi a tizedesvesszőt.

A munkafolyamat egyszerűsítése: A CNC-gépen belüli méréssel nem kell többé a szerszámokat oda-vissza mozgatni a külső szerszámbemérő és a gép között. Ez kiküszöböli a szállítási időt, és a kezelőknek észszerűbb munkafolyamatot biztosít, lehetővé téve számukra a hatékonyabb munkavégzést.

Következő lépések

Bővebb tájékoztatást szeretne, vagy szeretné megbeszélni az igényeit? A kapcsolatfelvételi űrlapot elküldve felveheti a kapcsolatot a helyi irodával.