Recours aux palpeurs sur machines-outils pour de la métrologie de précision dans l’industrie des jantes forgées et châssis pour automobile

L'industrie automobile est très concurrentielle. Les constructeurs automobiles de premier rang sont constamment à la recherche d’innovation dans des domaines tels que la performance, la sécurité et la conception novatrice, posant des exigences toujours plus strictes en termes de traitement des composants métalliques.

SuperAlloy Industrial Company Ltd. (SAI) est un fournisseur de pièces métalliques en alliage léger de haute performance. Les jantes forgées et composants de châssis pour automobile produits par SAI sont utilisés par les principaux constructeurs automobiles du monde, incluant certaines des plus prestigieuses marques automobiles du monde telles que BMW, Mercedes-Benz, VW, Porsche, Ferrari, Ducati, Bentley, Audi, Rolls Royce, Jaguar, Land Rover, Ford, Chrysler, Toyota, GM et Honda, grâce à une qualité irréprochable et constante de l’entreprise ainsi qu’à la précision de fabrication. Les systèmes de palpeurs pour machines-outils Renishaw, y compris l'OLP40, le RMP60, l'OMP60 et le NC4, répondent parfaitement aux besoins de SAI qui, avec l’aide de Renishaw, lui permet de réaliser de grands progrès pour tendre vers une fabrication de précision haut de gamme.

Le partenariat entre SAI et Renishaw a commencé par de la mesure sur MMT. SAI nous confie : « Lorsque nous sommes entrés sur le marché européen en 2008, nous avons réalisé que les exigences de nos clients fabricants de voiture haut de gamme étaient extrêmement élevées en termes de qualité, de stabilité dimensionnelle et de précision pour les pièces métalliques. Bien que nos produits à l'époque étaient en mesure de répondre à leurs exigences en matière de volume, nous nécessitions d'améliorer la qualité de nos produits et de réduire la quantité de reprises et de corrections au cours du traitement, afin d'atteindre de hauts niveaux de qualité.

Par l'intermédiaire de Renishaw, nous avons découvert des solutions de mesure par palpeurs sur machine-outil capables d'assurer une gestion des mesures en cours de procédé et de fournir des données en temps réel sur nos machines-outils à CN existantes, permettant ainsi une gestion de la fabrication précise et efficace. Ce fut un avantage énorme pour augmenter l'efficacité et la précision de notre production. »

La production de jantes forgées en aluminium

Le processus de production de jantes forgées est complexe, surtout à faible volume, pour une production hautement diversifiée. SAI fabrique plus de 200 types de jantes, exigeant une flexibilité de production maximale. Des normes strictes s’appliquent au réglage de pièces, aux mesures de référence et à la détection de dimension clé lors du traitement métallique, les exigences de précision pour l'usinage des surfaces de montage de jante dépassant même les exigences de l'industrie aérospatiale. SAI compte actuellement 600 machines-outils à CN servant à la production de jantes, comprenant 150 tours Victor Taichung et 450 machines de fraisage YCM. L’ensemble de ces machines-outils se consacrent à la production suivant un rythme de trois équipes par jour, cinq jours par semaine.

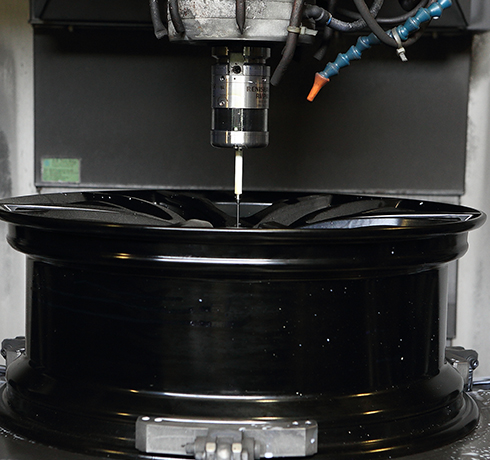

Afin d'augmenter la précision de production et de réduire les rebuts, SAI a équipé ses tours de palpeurs à contact Renishaw OLP à transmission de signal optique adaptés aux machines de tournage. Les centres de fraisage à CN ont été équipés de palpeurs de machine-outil RMP60 qui utilisent une transmission radio sans fil pour mesurer la position de la pièce à usiner et la hauteur de référence, et proposent également une détection de dimension clé en ligne, augmentant ainsi le rendement de la production.

M. Y. C. Kao, Cadre de direction du département de production de jantes de SAI nous explique : « Le réglage de pièce automatisé rendu possible avec les palpeurs pour machines-outils Renishaw nous permet de veiller à la stabilité dimensionnelle de notre production de jantes, et contribue également à réduire efficacement le risque d'erreur humaine. Par exemple, l’indice de capabilité (CpK) de l’alésage de valve a grimpé de 0,71-1,13 à 1,35-1,43 avec l'utilisation des palpeurs pour machines-outils Renishaw. »

Modélisation de formes 3D pour jante forgée

Au cours des dernières années, la conception stylistique des jantes a évolué de surfaces plates vers davantage d’effets 3D, donnant lieu à des jantes toujours plus larges et à des exigences de plus en plus strictes en termes de précision. Jusqu'en 2011, les tolérances acceptables de SAI pour la production de jantes (avec les conceptions plates utilisées à l'époque) étaient de ±0,05 mm à ±0,1 mm. Toutefois, les exigences de tolérance étroites des conceptions 3D actuelles ont graduellement augmenté les temps de coupe et d’exécution. Le traitement esthétique de la jante prend de 180 à 240 minutes, impliquant que toute reprise impose des pressions considérables tant en termes de temps de production que de coût.

Les palpeurs OLP40 permettent à SAI d'effectuer des contrôles en cours du processus, afin d’obtenir une tolérance inférieure à ±0,02 mm, et remplacent aussi les mesures manuelles, tout comme les mises à jour de coordonnées de pièce. Cela améliore grandement la coupe et l'efficacité pour le traitement de surface de précision après la pose du revêtement. Plus important encore, cela réduit les reprises de 80 %, sachant qu'avant l'introduction des systèmes de mesure en ligne, la fabrication de jantes devait généralement être traitée deux fois pour atteindre la précision nécessaire. Lorsqu’utilisés avec le logiciel Renishaw, les palpeurs jouent non seulement un rôle de guide durant la production, mais permettent également un contrôle au cours du processus et un renvoi de données en temps réel, mettant instantanément à jour et corrigeant les données pendant l’usinage, tout en surveillant et en contrôlant efficacement les dimensions et les déformations.

Les systèmes de palpage pour machines-outils Renishaw ont permis à SAI d'augmenter la précision de sa production et la qualité de ses produits, tout en réduisant les rebuts de 2-3 % à 0 % et en améliorant l'efficacité de sa production.

Renishaw jouit d’une excellente réputation dans les secteurs manufacturiers et propose également des services pour les différentes industries, de sorte qu'il ne se contente pas d'offrir un produit ou une solution, mais partage en outre avec nous son expérience, son savoir-faire et les meilleures pratiques de l'industrie. Renishaw est également méticuleux en termes d’assistance technique et réagit rapidement pour résoudre les problèmes, un aspect particulièrement impressionnant.

SAI (Taïwan)

Traitement de précision pour les châssis de voiture

L’industrie automobile a déjà progressé grandement au niveau de la sécurité, du confort de conduite et de la réductions des émissions de gaz grâce à une meilleure efficacité du carburant. La sécurité et la stabilité des véhicules de plus en plus légers se déplaçant à vitesse élevée est étroitement liée à la fabrication du châssis de la voiture. Plus le châssis produit avec des alliages d'aluminium est précis, plus la voiture s’avère sûre et stable lors de trajets à une vitesse de 200 km/h, et plus l'expérience de conduite devient confortable. Plus le châssis est léger, plus la consommation de carburant est faible, et par conséquent, plus il est facile pour le véhicule de satisfaire aux exigences environnementales.

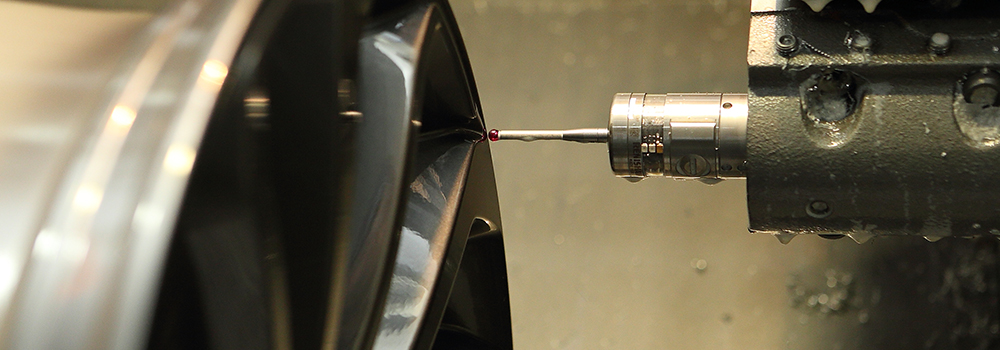

SAI n’a de cesse d’améliorer sa technique de traitement mécanique et de forgeage. La société s’est lancée dans le traitement et la production de châssis de voiture de précision en 2011. SAI dispose aujourd’hui de 38 machines à CN 5 axes Tongtai de haute qualité, toutes équipées de palpeurs optiques pour machines-outils Renishaw OMP60 et de systèmes laser de réglage d’outil sans contact NC4.

Contrairement à la production de jantes, la production de châssis tend à inclure des volumes élevés et une diversité moindre, mais exige néanmoins toujours un usinage et un traitement de haute précision. Les palpeurs à contact Renishaw OMP60 pour machines-outils utilisent une transmission optique modulée permettant une transmission de signal à 360°. Le palpeur simplifie les processus de mesure et d'étalonnage, permettant ainsi d'atteindre une mesure de haute précision pour les pièces dotées de profils complexes. Le NC4 utilise une technologie laser novatrice pour faire une mesure de haute précision ultra-rapide d’outils de coupe d’un diamètre mini de 0,2 mm et pour faire une détection de bris d'outil sur des outils de coupe avec un diamètre mini de 0,1 mm. Sa méthode sans contact évite tout risque de provoquer une usure ou un endommagement des outils de coupe.

Les temps de production pour les châssis de voiture sont relativement courts et peuvent généralement se restreindre à 20-25 minutes. Les systèmes de palpage pour machines-outils Renishaw proposent à l'opérateur des solutions clés en main pour un positionnement et une mesure en temps réel, ainsi qu’une mesure de contrôle au cours du processus, contribuant à automatiser davantage les processus de production.

Une marque de confiance, un service à l’écoute

L’entreprise SAI a choisi Renishaw en raison de sa confiance dans la marque Renishaw. SAI nous confie : « Lorsque nous choisissons des fournisseurs, nous ne nous contentons pas de regarder le prix du produit, nous attachons également une grande importance à leurs capacités de R&D et de service. Renishaw jouit d’une excellente réputation dans les secteurs manufacturiers et propose également des services pour les différentes industries, de sorte qu'il ne se contente pas d'offrir un produit ou une solution, mais partage en outre avec nous son expérience, son savoir-faire et les meilleures pratiques de l'industrie. Renishaw est également méticuleux en termes d’assistance technique et l'équipe de Renishaw réagit rapidement pour résoudre les problèmes, nous sommes particulièrement impressionnés par tout cela. »

La confiance de SAI envers Renishaw a commencé avec l'utilisation de palpeurs pour MMT. L'entreprise compte à présent 10 MMT équipées de palpeurs Renishaw. SAI s’est également doté du système de diagnostiques Renishaw Ballbar QC20-W pour suivre et vérifier périodiquement ses moyens de productions.