Le contrôle sur MMT 5 axes – une solution prometteuse

À l'usine de Kawasaki de Maryville (Missouri, États-Unis), les palpeurs de scanning accélèrent la saisie des données de forme et le renvoi d'informations aux cellules d'usinage, réduisent les opérations de monture et les durées de calibration de plusieurs heures à quelques minutes. L'amélioration du rendement et de la flexibilité des mesures permet d'obtenir et d'envoyer les informations plus rapidement aux services Fabrication et R&D, les MMT de scanning pouvant, à terme, éliminer les systèmes de contrôle sur les engrenages et courses de cames.

Dans son clip publicitaire des années 80, Kawasaki encourageait les passionnés de moto à "let the good times roll" (Profiter de la vie en roulant). Désormais, la petite usine de moteur de Maryville (Missouri, États-Unis) peut elle aussi adopter cette attitude positive. En effet, avec des systèmes de palpage de scanning à 5 axes elle a réussi à réduire ses temps de contrôle et de calibration des palpeurs et accélérer les retours d'informations de contrôle qualité pour l'usinage de pièces de petits moteurs. Les systèmes de mesure 5 axes REVO® Renishaw installés sur des MMT Mitutoyo Crysta-Apex 121210 ont remplacé deux têtes motorisées PH10 qui utilisaient des palpeurs de scanning SP25M sur des MMT traditionnelles 3 axes. Les MMT avec REVO ont réduit les durées de contrôle de moitié (parfois plus) sur les applications qui exigeaient beaucoup de scanning, rendu inutiles les configurations personnalisées de palpeurs, réduit les durées d'élément de six ou sept heures à environ 45 minutes et ajouté de nouvelles fonctionnalités pour saisir d'importantes quantités de données de mesure de forme, l'objectif étant d'améliorer la qualité. Un aspect capital est que les systèmes REVO ont fortement amélioré le rendement des contrôles, de la qualité des données et de la flexibilité du service CQ en renforçant sa valeur en tant qu'élément stratégique dans la fabrication et la R&D.

Système de production Kawasaki

L'usine Kawasaki (74 300 m²) à Maryville qui a ouvert ses portes en 1989 produit des moteurs mono et bicylindres à refroidissement par air et eau en cylindrées de 1000 cc ou moins. Elle fournit les équipementiers de tondeuses à gazon commerciales et grand public ainsi qu'une usine jumelle qui construit des véhicules tout terrain et des utilitaires Kawasaki Mule™. Maryville se charge du coulage d'aluminium sous pression, du moulage de plastique par injection ainsi que de beaucoup d'opérations d'usinage, peinture et montage. Tous les moteurs – environ 500 000 unités/ans – sont également testés avant expédition.

« Nous utilisons le système de production Kawasaki (KPS), indique JC Watts, Responsable du groupe technique Contrôle Qualité à l'usine de Maryville. Bien que nous fabriquions essentiellement des produits très diversifiés en petites séries, nos critères de qualité et d'ingénierie sont comparables à ce qui se fait de mieux dans l'industrie automobile.» L'usine possède 50 chaînes d'usinage, normalement agencées en cellule en « U », les machines en début et fin se trouvant l'une en face de l'autre. « Il s'agit avant tout de la production d'une seule pièce avec des chaînes d'usinage où une pièce passe par plusieurs procédés à une cadence élevée », explique Watts. Kawasaki a automatisé beaucoup de ses opérations de moulage sous pression et d'usinage par l'intégration de robots Kawasaki. Sur une des chaînes de carters, les robots chargent les matières premières et déchargent les pièces finies qui sont ensuite emmagasinées pour être sorties lors du montage. Les pièces usinées sont en aluminium, fonte et acier.

« Nous appliquons des tolérances comparables à celles utilisées dans les groupes propulseurs haut de gamme. Il y a peut-être quatre ou cinq procédés critiques pour nos pièces en aluminium et quinze pour celles en acier » ajoute Watts. Il n'est pas rare de trouver des tolérances de l'ordre du micron pour la forme et de 0,05 mm pour la position réelle.

Le labo de Contrôle Qualité a la responsabilité d'inspecter 125 pièces différentes produites en grandes séries, des pièces sous-traitées et celles produites pour le développement technique. Ce laboratoire à atmosphère contrôlée est placé à côté des chaînes d'usinage, et les pièces devant subir un contrôle de routine sont livrées sur des chariots ou par un train (véhicule électrique remorquant plusieurs chariots). Les composants critiques peuvent être fournis manuellement pour un contrôle prioritaire lors d'un changement de chaîne ou si un opérateur soupçonne qu'il y a un problème.

Avantages du scanning à 5 axes

« Quand j'ai commencé ici, on avait deux MMT trois axes avec des têtes motorisées PH10 et des palpeurs SP25. Il y avait aussi une autre MMT à tête de palpage fixe, explique Watts. Le fait d'avoir à configurer des palpeurs et d'être limité quant à ce qu'on pouvait faire avec les têtes orientables était frustrant. Nos différentes configurations de palpeurs étaient tellement nombreuses que les durées de calibration de six à sept heures nuisaient fortement à notre rendement. Nous souhaitions faire mieux que ce que l'industrie considérait comme la norme et c'est pourquoi nous avons envisagé plusieurs options. Au final, le système REVO 5 axes nous a semblé la solution plus rapide et la plus souple. C'est celle qui répondait le mieux à nos besoins. »

Kawasaki a acheté une nouvelle Mitutoyo Crysta-Apex 121210 en 2009 avec le système REVO pré-installé en usine puis une machine identique en rétrofit en 2010 une fois que la première machine avec tous les programmes-pièce a été mise en service.

La tête de scanning 5 axes peut saisir jusqu'à 6000 points de données par seconde. Elle a été conçue pour prendre des mesures précises à grande vitesse sur des surfaces profilées et sur des géométries complexes lorsqu'une collecte de données en grand volume est nécessaire pour valider l'ajustement et la forme avec un niveau de précision élevé. Elle emploie deux axes rotatifs, un vertical et un horizontal, pour assurer une rotation et un positionnement infinis. Le logiciel cinq axes entraîne la tête de mesure et synchronise son mouvement avec les axes linéaires de la MMT. Des algorithmes d'anticipation gèrent la trajectoire de palpage et la MMT en un mouvement continu et coordonné. La tête adapte la position pendant qu'elle mesure et se déplace, et elle maintient la pointe du stylet en contact avec les contours changeants à des vitesses de scanning pouvant atteindre 500 mm/s.

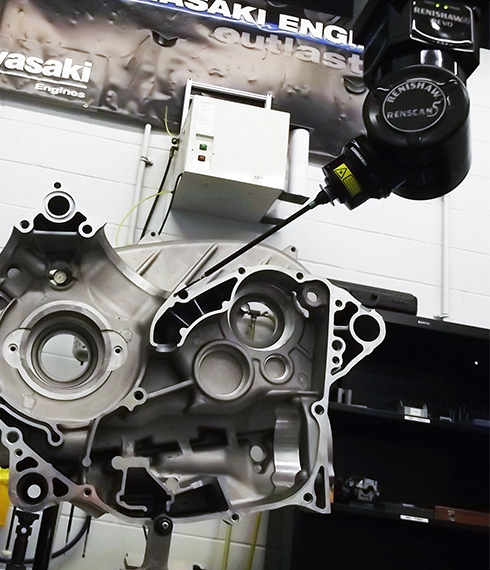

« Nos SP25 étaient des palpeurs de scanning mais nous faisions 95 % de palpage par contact car avec une MMT 3 axes, le scanning était trop lent » explique Watts. « Nos cylindres et alésages illustrent peut-être le mieux pourquoi, selon nous, le palpage par contact ne convenait pas. Pour saisir avec précision une quantité suffisante de points afin de mesurer la géométrie d'un alésage de 80 à 100 mm de diamètre et de 150 de longueur, le palpage prenait tellement longtemps que nous limitions ces contrôles aux réglages machines ou aux demandes spéciales de notre Bureau d'Étude. Maintenant, sur chaque carter que nous mesurons, le REVO fait un scan en spirale des alésages et le système envoie les valeurs au logiciel. Nous envoyons aussi un graphique des points de données à notre réseau pour que n'importe qui dans les services CQ, ingénierie ou production puisse l'utiliser. Ce graphique nous aide vraiment à identifier et résoudre les problèmes parce qu'on peut les VISUALISER ! Ce qui aurait pris 3 ou 4 minutes avec un SP25, se mesure maintenant en 10 secondes avec la REVO. » Les têtes de scanning REVO ont pratiquement rendu le palpage par contact inutile. 95 % des contrôles font désormais appel au scanning. Contrairement au passé, la perte de temps est nulle et permet à Kawasaki de saisir une quantité telle de données que cela devient un défi en terme de vitesse pour les ordinateurs chargés de les analyser. Le palpeur REVO peut servir à faire des palpage par « contacts de tête » ou, quand la situation l'exige, à des palpages par contact sur machine conventionnels.

« Avec les mesures issues du scanning, notre personnel de production et d'ingénierie fait beaucoup plus confiance à la validité des données, ajoute Watts. Avec le palpage par contact, si on n'échantillonne que sept ou huit points, la moindre trace de saleté peut générer un état d'excentricité, et décaler la position du cercle. Nous avons des exemples spécifiques bien documentés où des erreurs de planéité n'auraient pas été détectées sans palpage par contact, et de géométries d'alésage de cylindres qui n'auraient pas été détectées avec le palpage par contact étant donné la quantité de données échantillonnées par le palpeur. Nous réussissions à identifier ces problèmes avant que les pièces ne quittent l'usine, mais elles passaient tout de même au rebut. Le scanning REVO nous permet de saisir les erreurs de forme bien plus rapidement, sans perte de temps au niveau de nos contrôles. Elle nous a rendu vraiment plus proactifs en ce qui concerne l'identification des problèmes de qualité avant qu'il ne soit trop tard. »

Le scanning REVO nous permet de saisir les erreurs de forme bien plus rapidement, sans perte de temps au niveau de nos contrôles. Elle nous a rendu vraiment plus proactifs en ce qui concerne l'identification des problèmes de qualité avant qu'il ne soit trop tard. »

Kawasaki (États-Unis)

Moins de configurations de palpeur, plus de flexibilité

Avec REVO, l'unité de Maryville dispose maintenant de deux configurations de palpeurs pour mesurer toutes les pièces qu'elle produit en grande série, les palpeurs personnalisés étant mis de côté dans un rack de changement pour quelques applications spéciales. Les configurations spéciales de pièces sous-traitées ont aussi été éliminées puisque les angles de positionnement infinis de REVO permettent de mesurer une pièce sans monture spéciale ou sans avoir à réfléchir au palpeur à utiliser. Avec un nombre aussi réduit de palpeurs, les temps de calibration sont tombés à environ 46 minutes. Les techniciens de QC font désormais un suivi de la calibration au lieu de recalibrer à chaque changement d'équipe.

« Nous pouvons maintenant mesurer toutes les pièces que nous produisons en grandes séries avec seulement deux configurations de palpeur, indique Watts. Nous avons réussi à éliminer les configurations de stylets à sphères de gros diamètres grâce au grand angle d'approche que REVO crée entre le stylet et la pièce à usiner. Pendant le scanning, REVO maintient l'angle d'approche qui permet de mesurer une grande entité cylindrique, un alésage de cylindre par exemple, avec le même stylet que pour un alésage de 5 mm, sans risquer de heurter le stylet. »

La souplesse du système REVO a également permis à Kawasaki de gagner du temps. « Nous pouvons mesurer n'importe quelle pièce sur une machine ou l'autre avec un nombre limité de montures et sans calibration spéciale, ajoute Watts. En fait, nous mesurons toutes nos pièces sur trois types de montures. Après son alignement initial, le palpeur REVO s'oriente vers la pièce. Le recours aux montures spéciales a presque été éliminé et évite d'avoir à se préoccuper des erreurs de mesure dues à l'alignement des pièces. »

Kawasaki réalise tous ses sous-programmes de contrôle en interne avec le logiciel Mcosmos 3.1 Mitutoyo. La mise à jour à REVO a entraîné un passage à la programmation paramétrique et modulaire par le biais d'un développement interne du code. Un programme peut ainsi être utilisé pour une famille de pièces. « Nous avons peut-être 30 vilebrequins différents, par exemple, mais comme chacun d'entre eux utilise les mêmes entités avec des cotes ou emplacements différents, nous pouvons utiliser le même programme de contrôle pour mesurer toutes les pièces, affirme Watts. C'est l'un des grands avantages que nous avons obtenus. » Les angles infinis du système REVO facilitent la création de programmes paramétriques car le stylet ne risque pas de nuire à l'entité de la pièce pour des raisons de cotes ou d'orientation de l'entité. Pour simplifier la programmation, le palpeur s'aligne automatiquement à angle droit de l'entité à mesurer.

Contrôle plus rapide, données améliorées du CQ pour la R&D

Watts affirme que passer de la programmation 3 à 5 axes n'est pas difficile et qu'un programmeur doté de compétences limitées peut continuer à programmer des contrôles REVO en mode 3 axes. Toutefois, lorsqu'il s'agit d'optimiser les cadences de contrôle, il faut impérativement utiliser le mouvement de la tête autant que possible. « On peut ainsi scanner des pièces le plus vite possible sans induire d'erreurs de mesure, ajoute-t-il. Comme REVO offre beaucoup de possibilités et peu de limites, les gains de vitesses sont à la portée des programmeurs, quel que soit leur niveau de spécialisation. »

Les résultats de contrôle peuvent être transmis manuellement aux chaînes d'usinage mais les opérateurs de chaînes peuvent aussi y accéder par l'intermédiaire d'un réseau informatique. « Certains de nos rapports de contrôle renvoient des correcteurs directement aux systèmes de coordonnées sur les centres d'usinage. L'opérateur de la CN peut donc lire l'ajustement du correcteur directement sur le rapport, ce qui évite toute erreur d'interprétation au niveau des correcteurs que l'opérateur aurait à saisir, explique Watts. Nous exploitons certains des algorithmes d'ajustement optimal et nous collaborons avec nos ingénieurs de production, en particulier sur les pièces qui exigent des algorithmes plus complexes pour obtenir un ajustement correct et pour utiliser simultanément plusieurs ajustements de procédés. Avant d'adopter REVO, nos possibilités étaient limitées ; ce système nous a permis de passer à la programmation paramétrique grâce à laquelle nous avons pu étendre nos capacités plus facilement à l'ensemble de l'opération. »

Selon Watts, le scanning sur MMT cinq axes a changé la donne du Contrôle Qualité à l'usine de Maryville en termes de vitesse, de qualité de données et de capacité de contrôle. « L'utilisation de deux machines totalement redondantes a été une source de gains importants car si une machine tombe en panne, ou si elle est à l'arrêt pour une calibration, les pièces critiques pourront être mesurées sans problème sur l'autre machine. C'est un grand avantage au niveau du labo de CQ, parce nous c'est nous qui, en urgence, devions transférer une grosse pièce sur la petite MMT ou faire passer une pièce exigeant un palpeur à angle peu courant sur la machine qui n'en avait pas. Le service R&D nous demandait parfois de mesurer certaines géométries dans des délais pratiquement irréalisables. Maintenant, nous pouvons fournir les données bien plus vite et, comme il s'agit de données scannées, notre personnel leur fait plus confiance. Cette nouvelle souplesse, cette réduction du nombre de montages, la mesure de forme, la programmation paramétrique sont autant d'avantages accessoires qui viennent s'ajouter à la vitesse de contrôle brute. »

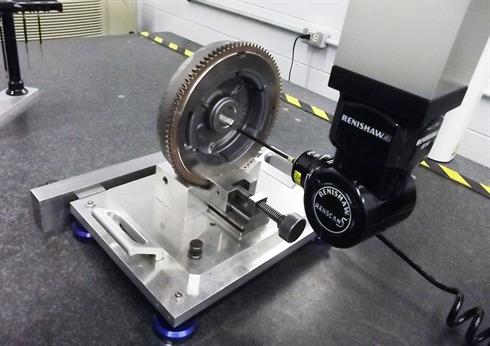

Comme plus de 50 000 pièces sont passées par les deux MMT équipées de REVO de l'usine de Maryville, Watts indique que l'entreprise projette d'étendre le système REVO au contrôle des engrenages et des courses de came si cela s'avère réalisable. « Nous avons mis au point nos propres algorithme et sous-programme au sein de notre logiciel de courses de cames, chose qui aurait été plus difficile à faire sans le système REVO, étant donné l'angle dont le palpeur a besoin pour mesurer la course sur les lobes. »

Toutes les images et tous les textes sont copyright Renishaw