Nuevo diseño del colector del bloque hidráulico para fabricación aditiva

La fabricación aditiva (FA) es perfectamente adecuada para el diseño y la fabricación de colectores, por su capacidad para construir características y conducciones internas.

Renishaw está trabajando con un cliente en el nuevo diseño de su colector hidráulico, que tiene previsto construir mediante FA. El objetivo principal del proyecto era reducir la masa de los componentes sin perder rigidez. La libertad de diseño de la FA nos dio la oportunidad de aumentar la eficacia de los conductos internos.

¿Qué es un colector del bloque hidráulico?

Un colector de bloque hidráulico dirige el caudal del sistema hidráulico que conecta las válvulas, las bombas y los activadores. El ingeniero de diseño puede controlar el funcionamiento de un circuito hidráulico combinando los componentes en una unidad compacta.

Fabricación tradicional de colectores de bloque hidráulicos

Tradicionalmente, los colectores de bloque hidráulicos se fabrican en una aleación de aluminio o sobre un lingote de acero inoxidable cortado y mecanizado a medida y, seguidamente, se perforan taladros para crear las estructuras internas del fluido. Debido a la complejidad de los taladros, a menudo se necesitan herramientas especiales. Los canales requieren juntas ciegas para dirigir correctamente el caudal hidráulico del sistema.

Por su naturaleza, el proceso de fabricación genera unas uniones de ángulos abruptas entre las conducciones, que pueden provocar la división del caudal o puntos de estancamiento, principales causantes de la pérdida de eficiencia.

Los colectores de aleación de aluminio son generalmente menos costosos, por precio más bajo del material y la facilidad de mecanizado, sin embargo, son menos resistentes a la abrasión y, por consiguiente, pueden perder partículas en el caudal y erosionar la superficie acelerando el desgaste. Por tanto, los colectores de acero inoxidable son a veces más adecuados, no obstante, debido a su alta densidad y dureza, comparadas con la aleación de aluminio, generalmente, incrementan el peso y el coste de mecanizado.

Ventajas de la FA para el diseño y la fabricación de colectores hidráulicos:

- Rutas del caudal optimizadas para un funcionamiento de los componentes más eficiente

- Uso de la mecánica de fluidos computacional (CFD) para facilitar el proceso de diseño

- Menos requisitos de fijación

- Requisitos mínimos de estructuras de soporte desmontables

- Posibilidad de reducir el peso significativamente

- No necesitan canales de extracción de bloques

- La libertad total de diseño permite crear un colector que se adapte a un espacio de trabajo mucho más reducido

Ventajas directas para el consumidor:

- Reducción de masa hasta un 79%

- Construcción en una sola pieza, con menos posibilidades de generar defectos

- Diseño rápido y repetición de desarrollo

- Compatibilidad con diseños existentes

- Mejora del caudal hasta un 60%

Nuevo diseño para FA: alcance de diseño

La FA aporta una libertad de diseño mucho mayor, por tanto, es posible adaptar la geometría del componente para reducir la masa y mejorar la funcionalidad, en el mismo espacio. Para crear el nuevo diseño del componente, Renishaw debía cumplir determinadas directrices y funciones del cliente:

Geometría

- Puertos de conexión definidos

- Diámetros internos de las conducciones

- Grosor de las paredes de las conducciones

- Puntos de sujeción y conexiones

Función

El principal requisito del cliente era la reducción de peso, manteniendo su rigidez y funcionalidad. Los técnicos de diseño de Renishaw también observaron la capacidad de rediseño de la FA para aumentar la eficacia de las rutas del caudal internas del sistema.

Primera repetición de diseño

El primer paso consistía en deconstruir la pieza para dejar únicamente los pasos esenciales de funcionalidad del colector de bloque hidráulico. Se extrajeron las rutas del caudal con perforaciones cruzadas del diseño original en un software CAD y se eliminaron las áreas perforadas innecesarias para del caudal, manteniendo únicamente la red de conducciones imprescindible.

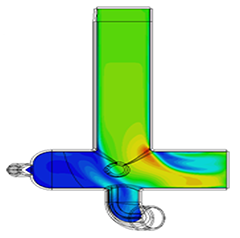

Se redujo y simplificó cada circuito hidráulico para preparar el análisis de mecánica de fluidos computacional (CFD) en la Simulación de flujo de SOLIDWORKS.

A continuación, se optimizaron las rutas del caudal después de identificar las áreas de división del caudal o puntos de estancamiento mediante el análisis de CFD.

Después, se generó el grosor de las paredes, en este caso siguiendo la especificación del cliente, aunque puede hacerse también mediante un modelado de estrés del análisis de elementos finito (FEA) basado en las lecturas de presión obtenidas durante el análisis de CFD.

Por último, se diseñaron las estructuras de soporte permanentes y se añadieron a la geometría CAD, para crear una estructura eficaz de auto-soporte. Generalmente, las estructuras de soporte se añaden a una geometría final durante el post-proceso del diseño del componente para anclar el objeto a la placa de montaje y disipar el calor, por consiguiente, al incluir los soportes en el diseño del componente se reduce el material de desecho potencial asociado a las estructuras de soporte o anclaje.

En la primera repetición de diseño, se consiguió una reducción de volumen del 52% respecto al colector de bloque original, además de una mejora de la efectividad del caudal de hasta un 60%.

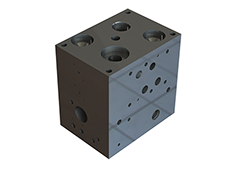

Colector de bloque original. Las conducciones del caudal están perforadas cruzadas y conectadas para un caudal directo.

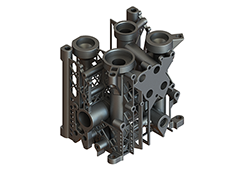

Primera repetición de geometría. Las rutas del caudal se han extraído y optimizado, y se han aplicado los grosores de las paredes. Las estructuras de soporte sujetan las rutas del caudal en su posición y conectan los puntos de conexión.

Sección de las rutas del caudal extraídas que muestra resaltadas las uniones abruptas.

Ejemplo de análisis de CFD con las áreas donde se interrumpe el caudal resaltadas.

Sección de ruta del caudal generada tras el análisis de CFD; se ha reducido la intensidad de los ángulos en las esquinas para optimizar el caudal.

Segunda repetición de geometría. Se han eliminado los pasos de extracción del bloque y rediseñado las estructuras de soporte para aumentar la rigidez.

Segunda repetición de diseño

La primera repetición se construyó en Renishaw y fue evaluada por el cliente, que examinó la nueva geometría en su funcionamiento como colector; el colector original está diseñado para un uso modular, con varias unidades instaladas en fases. Los colectores de bloque hidráulicos individuales tienen que retirarse ocasionalmente de la cadena para mantenimiento; por lo que es necesario incluir canales de ‘extracción de bloques' roscados.

La primera repetición de geometría de FA incluye características que el técnico puede utilizar para extraer manualmente el colector sin necesidad de herramientas, por lo que no son necesarios los canales de extracción de bloques. Al eliminar estos canales de extracción de bloques del modelo CAD, se transforma inmediatamente la compleja red de estructuras de auto-soporte, por lo que es necesario rediseñar el modelo.

Se observó que la repetición 1 podría estar sometida a flexión, distorsión torsional o interferencias durante el mecanizado, debido a la reducción de volumen del material respecto al bloque sólido. Al tiempo que aumentaba la rigidez, el nuevo diseño produjo un colector final con solo un 21% del volumen del original.

Esta significativa reducción de volumen, nos permitió producir la repetición 2 en un material más apropiado, como el acero inoxidable 316L. Se consiguió una reducción neta del peso de un 37%, incluso en un material de mayor densidad (8 g/cm3 en acero inoxidable y < 3 g/cm3 en aleación de aluminio)

Resumen de resultados

| Fase de diseño | Material | Volumen (cm3) | Masa (kg) |

| Colector de aluminio original | Aleación de aluminio | 9600 | 25,6 |

| Diseño para 1ª repetición de FA | Aleación de aluminio | 4650 (-52%) | 12,3 |

| Diseño para 2ª repetición de FA | Acero inoxidable 316L | 2040 (-79%) | 16,3 |

Trabajo en Renishaw

En Renishaw sabemos que para obtener los mejores componentes posibles en un proceso de fabricación aditiva, el usuario debe saber que el diseño de FA tiene un grado de libertad mucho mayor, comparado con las técnicas de fabricación tradicionales, como el mecanizado y la fundición. En Renishaw, impartimos cursos de formación y diseño de procesos, incluso después de adquirir un sistema de FA.

Para las empresas que estén considerando la posibilidad de integrar la FA en sus procesos de producción, nuestros Centros de Soluciones internacionales son el mejor punto de partida.

Los Centros de Soluciones de Renishaw proporcionan un entorno de desarrollo seguro donde puede ampliar sus conocimientos y experiencia con la tecnología de fabricación aditiva. Están equipados con las máquinas de fabricación aditiva más modernas y cuentan con personal técnico profesional experto, y proporcionan un acceso rápido para desarrollar la tecnología, con un coste fijo previsible.

Más información

Para más información sobre cómo pueden ayudarle nuestros Centros de soluciones de FA, póngase en contacto con su oficina de Renishaw.