Wissenswertes zur Interferometrie

Die Laserinterferometrie ist eine bewährte Methode zur hochpräzisen Messung von Längen.

Die Grundlagen

'Interferometrie' ist eine Messmethode, die das Phänomen der Interferenz von Wellen (üblicherweise Licht, Funk oder Schallwellen) verwendet. Die Messungen können die von bestimmten Kenndaten der Wellen sowie der Materialien, mit denen die Wellen interagieren, enthalten. Außerdem wird die Interferometrie verwendet, um die Technik zu beschreiben, die Lichtwellen für die Untersuchung der Wegänderungen einsetzt. Diese Interferometrie der Abweichungsmessung wird häufig für die Kalibrierung und zur Motion Control von mechanischen Plattformen in der Präzisionsbearbeitung eingesetzt.

Durch die Verwendung von zwei Lichtstrahlen (üblicherweise anhand Teilung eines Strahl in zwei), kann ein Interferenzmuster geformt werden, wenn sich diese beiden Strahlen überlagern. Da die Wellenlänge des sichtbaren Lichts sehr kurz ist, können kleine Veränderungen der Abweichungen in den optischen Pfaden (zurückgelegter Weg) zwischen den beiden Strahlen erkannt werden (da diese Abweichungen erkennbare Veränderungen im Interferenzmuster erzeugen). Daher ist die optische Interferometrie schon seit über hundert Jahren ein wertvolles Messverfahren. Die Erfindung des Lasers hat die Interferometrie später dann mit Bezug auf die Genauigkeit noch verbessert.

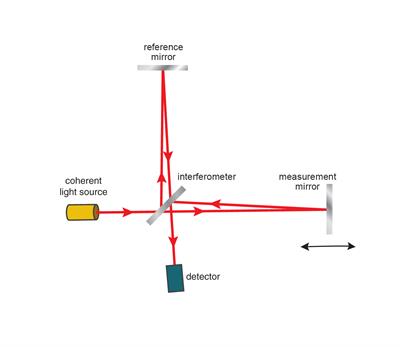

Die erste Bekundung vom Prinzip der Lichtinterferenzen als Messwerkzeug wurde von Albert A. Michelson in den 1880ern, durch die Entwicklung des ersten Interferometers, erreicht. Obwohl die Technologie (und die Messgenauigkeit) über die Jahre weiterentwickelt wurde, basiert die Interferometrie immer noch auf dem Grundprinzip des Michelson-Interferometers.

Ein Michelson-Interferometer besteht aus einem Strahlteiler (halbdurchlässiger Spiegel) und zwei Spiegeln. Wenn das Licht durch den halbdurchlässigen Spiegel/Strahlteiler (der teilreflektierend ist) geht, dann wird es in zwei Strahlen mit unterschiedlichen optischen Pfaden geteilt (einer geht zu Spiegel 1, der andere zu Spiegel 2). Nachdem diese Strahlen an den Spiegeln umkehren, werden sie am Strahlteiler wieder zusammengeführt, bevor sie am Detektor ankommen. Die Wegeabweichung dieser beiden Strahlen verursacht eine Phasendifferenz, die ein Interferenzstreifenmuster bildet. Dieses Muster wird dann vom Detektor analysiert, um den Wellenverlauf, die Materialeigenschaften bzw. die Verschiebung eines der Spiegel bewertet (je nachdem für welche Messung der Interferometer eingesetzt war).

Angewandte Interferometrie

Um ein hochgenaues (eindeutige Ränder) Interferenzmuster zu erstellen, ist es sehr wichtig, eine hochstabile Wellenlängen-Quelle zu haben, was anhand des XL-80 Lasers möglich ist.

Es gibt verschiedene Interferometer-Einstellungen basierend auf Michelsons-Prinzip, die lineare Einstellung ist jedoch die, die am einfachsten zu erklären ist.

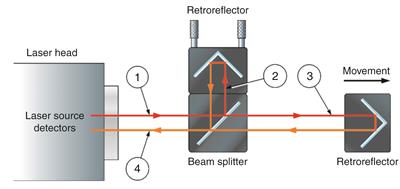

Im XL-80 Lasersystem sind die beiden Spiegel (siehe Michelson-Interferometer) Retroreflektoren (Prismen, die das einfallende Licht zurück reflektieren, in die Richtung, parallel zur Richtung aus der es kam). Einer der Spiegel ist am Strahlteiler angebracht und bildet so den Referenzarm. Der andere Retroreflektor bildet den Messarm mit variabler Länge, da sein Abstand mit Bezug zum Strahlteiler variiert.

Der Laserstrahl (1) verlässt den XL-80 Laserkopf und wird im polarisierenden Strahlteiler in zwei Strahlen (reflektierter Strahl (2) und Messstrahl (3)) aufgeteilt. Diese Strahlen werden von den beiden Retroreflektoren reflektiert und vor Erreichen des Detektors wieder am Strahlteiler zusammengeführt. Durch die Verwendung von Retroreflektoren ist sichergestellt, dass die Strahlen, die von den Referenz- und Messarmen kommen, parallel verlaufen, wenn sie beim Strahlteiler wieder zusammengeführt werden. Die zusammengeführten Strahlen erreichen den Detektor, wo sie sich entweder konstruktiv (die Lichtwellen verstärken sich gegenseitig) oder destruktiv (die Lichtwellen löschen sich gegenseitig aus) überlagern. Bei einer konstruktiven Interferenz stehen beide Strahlen in einer festen Phasenbeziehung und die Hochpunkte der Amplituden beider Strahlen verstärken einander, sodass ein helles Streifenmuster entsteht. Bei einer destruktiven Interferenz hingegen stehen die beiden Strahlen nicht in einer Phasenbeziehung und die Hochpunkte des einen Strahls werden durch die Tiefpunkte des zweiten Strahls ausgelöscht. Dadurch entsteht ein dunkles Streifenmuster.

Die optische Signalverarbeitung im Detektor ermöglicht die Beobachtung der Interferenzen, die sich bei diesen beiden Strahlen bilden. Eine Verschiebung des Messarms verändert die Phasendifferenz zwischen den beiden Strahlen. Durch diesen Zyklus destruktiver und konstruktiver Interferenzen erfährt die Intensität des wieder zusammengeführten Lichts zyklische Veränderungen. Eine zyklische Intensitätsveränderung von hellem zu dunklem Licht tritt jedes Mal dann auf, wenn der Arm/Retroreflektor um 316,5 nm verschoben wird, was die Hälfte der Wellenlänge des Lasers ist (da diese Bewegung eine Veränderung des optischen Pfads um 633 nm verursacht, was der Laser-Wellenlänge entspricht). Die Bewegung wird also über die Berechnung der Anzahl der Zyklen mit folgender Formel berechnet:

Wobei d die Verschiebung (in µm) ist, λ die Wellenlänge des Lasers (0,633 µm) und N die Anzahl der weitergegebenen Streifen. Die höhere Auflösung von 1 nm wird anhand von Phaseninterpolation innerhalb dieser Zyklen erreicht.

Ganz egal wie gut Ihre Lasereinheit auch ist (also wie genau und stabil sie ist), die Genauigkeit linearer Positionsmessungen richtet sich nach der Genauigkeit, mit der die Wellenlänge des Laserstrahls spezifiziert ist. Die Wellenlänge des Laserstrahls im Betrieb hängt vom Brechungsindex der Luft ab, die er durchläuft. Dieser ist je nach Lufttemperatur, Luftdruck und relativer Luftfeuchtigkeit unterschiedlich. Die Wellenlänge des Laserstrahls muss daher um die Veränderungen in diesen Werten geändert (kompensiert) werden.

Kompensation der Umgebungseinflüsse

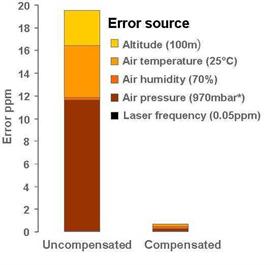

Ohne eine zuverlässige und akkurate Wellenlängen-Kompensation wären Fehler von 20 µm/m bis 30 µm/m bei Längenmessungen üblich, wenn Temperatur-, Feuchtigkeits- und Druckschwankungen für normale Werte verbunden werden (selbst wenn die Prüfbedingungen stabil bleiben). Diese Fehler können anhand einer Umweltkompensationseinheit (XC-80) reduziert werden, um sicherzustellen, dass auch bei den unterschiedlichsten Einsatzbedingungen präzise XL-80 Messungen durchgeführt werden können. Das folgende Diagramm auf der rechten Seite zeigt ein Beispiel eines Fehlers eines Interferometrie-Systems das nicht kompensiert wurde, sowie die Quelle dieser Fehler.

Das XC-80 misst die Lufttemperatur, Luftdruck und Luftfeuchtigkeit und berechnet dann den Brechungsindex der Luft (und somit die Wellenlänge des Lasers). Die Anzeige des Lasers wird dann automatisch angepasst, um die Änderung der Wellenlänge des Lasers zu kompensieren. Der Vorteil des automatischen Systems ist, dass kein Eingriff durch den Nutzer erforderlich ist und dass die Kompensation oft aktualisiert wird.

Hinweis: Eine Kompensation der Umgebungseinflüsse ist bei Winkel- bzw. Geradheitsmessungen mit einem Lasersystem von Renishaw NICHT notwendig, da diese Messung von zwei nahe liegenden Strahlwegen berechnet wird und sich die Umgebungsfaktoren gegenseitig aufheben. Da Drehachsen-, Ebenheits- und Rechtwinkligkeitsmessungen auch auf diesen Messungen basieren, benötigen sie ebenfalls keine Umgebungskompensation.

Separate Interferometrie

Bei einigen Systemen anderer Anbieter befindet sich der Interferometer/Strahlteiler im Laserkopf. Durch die thermische Ausdehnung des Laserkopfes ändert sich die Länge des Messstrahls, sodass eine zusätzliche Aufwärmzeit benötigt wird, bevor genaue Messungen vorgenommen werden können. Durch die Verwendung eines separaten Strahlteilers umgeht Renishaw dieses Problem