Meyer Tool, Hersteller von Bauteilen für Flugzeugtriebwerke, senkt die Kosten zweckgebundener Prüfvorrichtungen durch das softwaregesteuerte Equator™ Prüfgerät

Angesichts der deutlich über 100, in den Werken installierten festen Prüfvorrichtungen, die jeweils 10 000 bis 20 000 US-Dollar kosten, hat Meyer Tool hohe Erwartungen an das Equator Prüfgerät, die Kostenbelastung deutlich zu senken

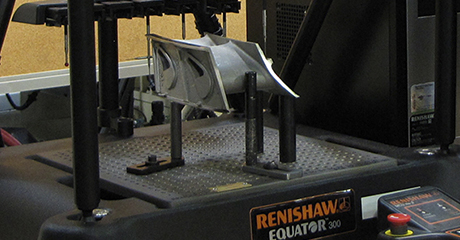

Dank des neuen, softwaregesteuerten Equator Prüfgeräts von Renishaw konnte Meyer Tool, ein Hersteller von Bauteilen für Flugzeugtriebwerke aus Cincinnati, OH, bereits die Kosten für zahlreiche zweckgebundene Messvorrichtungen einsparen. Für Prüfungen im Prozess entwirft, konstruiert und wartet Meyer Tool in einem Jahr Dutzende dieser teuren Prüfeinrichtungen. Während der Testphase hat das Renishaw Equator Prüfgerät zum Wegfall von mindestens vier teuren Prüfvorrichtungen in einer neuen Fertigungszelle beigetragen.

„Und dies ist nur der Anfang. Wir erwarten vom Equator Prüfgerät noch mehr im Hinblick auf unsere kundenspezifischen zweckgebundenen Prüfvorrichtungen, deren Entwicklung, Konstruktion und Wartung bis zu 20 000 US-Dollar kosten kann”, erklärt Beau Easton, Qualitätsmanager des Unternehmens. „Im gesamten Prozess können noch weitere Kosten in Höhe von 3 000 bis 10 000 US-Dollar durch Konstruktionsänderungen für die erneute Konfiguration und Qualifizierung einer vorhandenen Prüfvorrichtung anfallen.“

Die Kosten fester Prüfvorrichtungen senken

Bei dimensionalen Prüfungen im Prozess verlässt sich das Unternehmen grundsätzlich auf fertigungszellen-basierte taktile Prüfvorrichtungen, die Einzelpunktmessungen unter Verwendung pneumatischer Digitaltaster durchführen. Feste Prüfvorrichtungen in einer Fertigungszelle liefern sehr schnell Rückmeldungen, sind aber teuer. Die Entwicklung bzw. Konstruktion der Teilestruktur können 6 000 US-Dollar kosten und weitere 500 US-Dollar pro Taster sowie den Aufwand für Studien zur Überprüfung und Wartung, erläutert Easton. „Wenn wir eine komplette Düsenlehre herstellen, kann es sein, dass sechs bis zehn Spannmittel mit jeweils sechs bis zwanzig Messtastern benötigt werden. Wenn sich ein Merkmal oder eine Toleranz am Werkstück ändert, entsteht ein zusätzlicher Zeitaufwand für die Änderung oder Abnahme der Prüfvorrichtung.”

Als Easton und SPC Manager Bridget Nolan das Equator Prüfgerät von Renishaw vorgestellt wurde, haben sie sofort dessen Potenzial erkannt. „Wir wurden bei der Einführung des neuen Renishaw Systems miteinbezogen und stellten die Werkstücke. Renishaw übernahm die Programmierung und die Ergebnisse deckten sich mit den Ergebnissen unserer Koordinatenmessgeräte (KMG)”, sagte Nolan. Sein Team ist für die Einrichtung, Wartung und Programmierung der Prüfvorrichtungen, Spannmittel und Geräte des Unternehmens zuständig.

Wiederholgenaue Vergleichsmessungen

Auch wenn das Equator Prüfgerät ungewöhnlich aussieht, arbeitet es mit der Methode der vergleichenden Referenzierung („Mastering“) und Messung, die jeder kennt, der Prüfgeräte einsetzt. Ein Masterteil mit Merkmalen bekannter Abmessungen wird verwendet, um das System zu „nullen”. Alle anschließenden Messungen werden mit diesem Werkstück verglichen. Das Equator Prüfgerät zeichnet sich durch eine äußerst wiederholgenaue und völlig neue Messtechnologie aus, die auf einer parallelen Kinematikstruktur basiert.

Die Leichtbauweise der Struktur erlaubt sehr schnelle Bewegungen, bei gleichzeitig hoher Steifigkeit und Wiederholgenauigkeit. Das System verwendet taktile und scannende Messtaster, Tastereinsätze und Wechselmagazine für Tastereinsätze sowie die Programmiersoftware MODUS™ Equator. Was die Kosten anbelangt, können drei bis fünf feste Prüfvorrichtungen in einer Meyer Tool Fertigungszelle durch ein Equator Prüfgerät ersetzt werden. Gleichzeitig kann Equator für mehrere Werkstücke eingesetzt werden und in Sekundenschnelle zwischen den Werkstücken wechseln. Über seine Lebensdauer kann der Equator für zahlreiche andere Werkstücke neu programmiert werden.

Einsatz in einer Lean Cell

Das Equator Prüfgerät wird derzeit in einem mannarmen Fertigungsprozess in der Meyer Tool Werkstattumgebung eingesetzt. Dort stellt es seine Vielseitigkeit unter Beweis. Es ist im Orion SPC-System von Meyer Tool integriert und den Maschinenbedienern ein vertrauter Anblick. Die Lernkurve wird verkürzt. Orion kommuniziert mit der Equator Software MODUS und liefert dem Bediener Ergebnisse in Form von Maßangaben, SPC-Diagrammen usw. Auf diese Weise kann der Bediener die CNC-Bearbeitung optimieren. „Wenn man bedenkt, dass der Maschinenbediener variable Daten erhält und das aktuelle Werkstück mit früheren Messungen vergleichen kann, ist das hier nicht einfach nur eine Ausschussanalyse”, erklärt Nolan. Die Werkstücke müssen Toleranzen zwischen ±0,025 bis ±0,076 mm erfüllen. Die Prüfzeiten schwanken je nach Werkstück, in der Regel betragen sie jedoch zwei bis sechs Minuten. Sie liegen damit deutlich in der für die Zelle vorgegebenen Taktzeit, sodass das System problemlos mit den Bearbeitungsvorgängen Schritt halten kann.

„Wir messen bereits fünf verschiedene Werkstücke für zwei verschiedene Triebwerkseinheiten und wir haben mehrere Spannmittelsätze für das Equator Prüfsystem eingerichtet und qualifiziert”, sagt Nolan. „Wir versuchen, so viele verschiedene Arbeitsgänge an einem Spannmittelsatz wie möglich zu kombinieren, um den Aufwand für die Qualifizierung zu begrenzen. Derzeit arbeiten wir an einem Satz, der drei miteinander kombiniert. Wir messen Form- und Lagetoleranzen, Kerben, Lochdurchmesser, Profile, Auslauf und ähnliches mit Messtastern. Wir wollen aber auch das taktile Scannen mit dem SP25M Messtaster einführen. Wir haben das Wechselmagazin und nutzen mindestens vier unterschiedliche Tastereinsätze – meistens sternförmige Tastereinsätze – ohne bei jedem Wechsel nachkalibrieren zu müssen. Das ist sehr praktisch”, sagt Nolan.

Rückführbare Messung

Die Equator-Prüfungen bei Meyer Tool sind auf KMG-Messungen abgestimmt, da ein KMG kalibriertes Masterteil als Referenz dient. „Das Masterteil gibt die Werte vor, die das Equator Prüfgerät im Messvolumen vorfinden soll. Gleichzeitig berücksichtigt die Software automatisch die Kompensationswerte aus der Differenz Soll-Istwert, die mit dem KMG erfasst wurden. Geprüft wird im Bereich von 10 Prozent auf die zulässige Abweichung vom Sollwert”, erklärt Nolan. Ein erneutes „Re-Mastering“ bei jedem Werkstückwechsel ist nicht erforderlich. Zur Kompensation der Temperaturschwankungen im Werk hat Meyer Tool beschlossen, das „Re-Mastering“ alle drei Stunden durchzuführen.

Das Equator Prüfgerät speichert die Masterteile und Auswertungsergebnisse. Wir können in diesem 3-Stunden-Fenster daher so oft zwischen Werkstücken wechseln, wie wir wollen, ohne neu „Mastern“ zu müssen.

Meyer Tool (USA)

Für Meyer Tool steht Qualität an erster Stelle

Meyer Tool ist ein führender US-Hersteller mit mehr als 1000 Mitarbeitern in zehn Niederlassungen, der Teile für den Hochtemperaturbereich in Flugzeugtriebwerken für OEMs der Luftfahrtindustrie fertigt. Die Hauptniederlassung in Cincinnati (einer der zehn größten privaten Arbeitgeber der Stadt) ist auf neue Teile spezialisiert, während einige der anderen Niederlassungen von Meyer Tool im Auftrag von OEMs Reparaturen und Überholungen durchführen. In erster Linie werden Werkstoffe verarbeitet wie Superlegierungen auf Nickel- und Cobaltbasis.

Mit fast 500 schnellen Bohrerodiermaschinen ist Meyer Tool der größte Hersteller Nordamerikas in der Erodiertechnik (EDM). Die Maschinen werden durch 45 Schleifstationen, über 300 herkömmliche Senkerodiermaschinen sowie 3- und 5-Achsen CNC-Maschinen ergänzt. Die Erodiermaschinen des Unternehmens erzeugen über 1,75 Millionen Löcher täglich. Da eine fehlerhafte Bohrung unter Hunderten zum Ausfall von Hochdruckturbinenschaufeln für Militärzwecke führen kann, wird Qualität bei Meyer Tool ganz groß geschrieben.

Das Unternehmen verfügt über 10 bis 15 Qualitätstechniker, acht intensiv geschulte Experten (Black Belts) und ein Team aus fünf Mitarbeitern für die statistische Prozessregelung (SPC). „Vor über 10 Jahren, gefolgt von der AS9100-Zertifizierung, haben wir das schlanke Produktionsmanagement eingeführt“, so Easton. „Die Investition hat sich ausgezahlt. Unsere Qualitätsquote ohne Nacharbeit im Januar dieses Jahres betrug 98,9 Prozent – das heißt, Fertigteile ohne nicht korrekte Ausführung oder Ausschuss.”

Dieser Erfolg sei dadurch erzielt worden, dass das Echtzeit-Feedback auf ein deutlich anspruchsvolleres Niveau angehoben wurde, fügt er hinzu. Das Informationsrückrat des betrieblichen Mess-, SPC- und Qualitätssystems bilden die unternehmenseigene Software Orion sowie Arbeitsstationen, die von der Tochtergesellschaft Sigma Technology Services gewerblich vertrieben werden. Alle Werkstücke werden hundertprozentig durch verschiedene Verfahren geprüft. Dazu gehören u.a. Laserscannen und taktiles Messen auf KMGs, radiometrische, optische Messungen durch 5-Achsen-Systeme und kontinuierliches Scannen. Alle Anwendungen sind im Orion-System vernetzt, das die gleiche Bedieneroberfläche auf allen Messsystemen bietet.

Die Messprogramme, Messergebnisse und SPC-Daten werden vom Orion-System verwaltet. Schließt ein Maschinenbediener einen Vorgang an einem Werkstück ab, wird dessen Seriennummer im System eingescannt und das Werkstück gemessen. Der Maschinenbediener sieht sofort die Ergebnisse und kann sie mit den 35 zuletzt gemessenen Werkstücken gleichen Typs vergleichen. „Sie können die Seriennummer eines Werkstücks an jedem Terminal unseres Werks eingeben und die dazugehörigen Messergebnisse ansehen”, sagt Easton. „Die Information wird immer diesem Werkstück zugeordnet. Vor der Auslieferung werden alle Prüfdaten auf die erfolgreiche Abnahme aller Punkte kontrolliert. Wenn nur ein Fehler festgestellt wird, wird das Teil herausgenommen, bis alle Prüfungen bestanden wurden. Unsere „Ausfallquote”, gerechnet auf ein Teil zu 1 Million (ppm), beträgt quasi Null und unsere Kunden wissen das.”

Die kostengünstige Lösung für feste Prüfvorrichtungen

Angesichts der deutlich über 100, in den Werken installierten festen Prüfvorrichtungen, die jeweils 10 000 bis 20 000 US-Dollar kosten, erkennt Meyer Tool die Kostenvorteile eines vielseitigen, softwaregesteuerten Prüfgerät. „Wir sind immer noch dabei, unsere Kenntnisse und das Potenzial des Equator Prüfsystems auszubauen. Wir gehen jedoch fest davon aus, dass wir die Kosten für feste Prüfvorrichtungen mit Equator erheblich senken können“, fügt Easton hinzu.