Renishaw 減少航空葉輪製造商的加工時間

Honeywell Aerospace 作為全球商業和消費工程企業的一員,生產大量用於商用飛機的葉輪和葉盤。葉輪以徑向和軸向壓縮機為主,仰賴在整個加工製程中所維持的工件基準以確保它們適合使用。

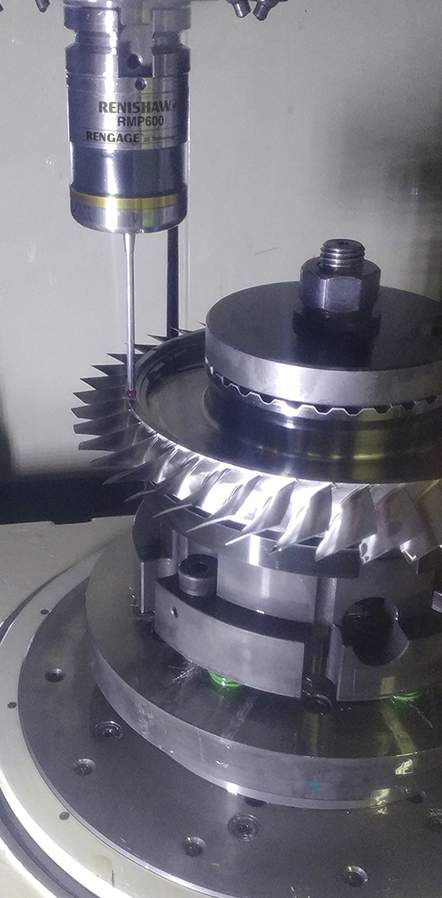

如果無法維持工件基準點,葉輪將視為不相容,並將需要重工或完全報廢。為了維持加工製程的精度,Honeywell 轉向與跨國工程公司 Renishaw 合作,為加工中心提供 RMP600 高精度工具機測頭量測系統和 Productivity+™ PC 式檢測軟體。該技術讓 Honeywell 在加工前進行測量,並在製程中及早偵測任何軸向位移。

背景

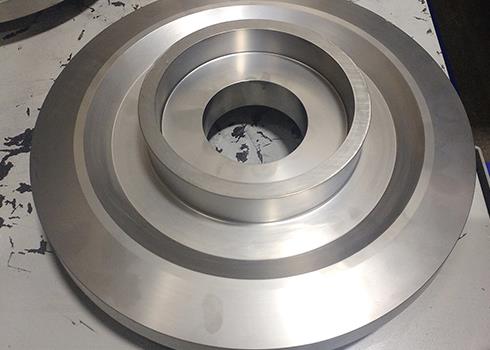

此處生產的葉輪直徑從 14 英寸到 17 英寸不等。大部分由鈦製成,除了其中一種是由鋁製成。契瓦瓦廠房是亞利桑那州鳳凰城 Honeywell 裝配廠的供應商,飛機渦輪機均在該處組裝和測試。

如果成品件的工件基準偏離中心,則必須提交葉輪進行設計分析,設計人員將對元件進行審核,並決定是否可以使用該成品件。

挑戰

解決方案

當 Honeywell 葉輪生產製程的第一個循環結束後,Honeywell 製造工程師 Luis Adrian Gallegos 與其產品品管工程師討論了在加工製程中減少準直偏差的方法。

Gallegos 說:「在第一個生產循環之後,我們已瞭解需要改善加工製程,但並不想投入巨額資金。」我們與 Renishaw 會面,討論如何使用高精準輕型接觸式測頭和 Renishaw 軟體在加工前量測工件,並偵測所有準直偏差,以便在加工前對其進行校正。

「在評估我們的選擇之後,我們已決定購買具有無線電訊號傳輸的 RMP600 工具機測頭。這提供了自動工作設定的所有優點,並且具有量測複雜 3D 工件 (例如葉輪) 幾何形狀的能力。」

在加工製程中,Renishaw 測頭會接觸各個部位的工件,以識別是否有任何錯誤或準直偏差。

Gallegos 表示:「測頭協助我們在生產發生瑕疵前偵測任何不準確性。以往,我們需要 16 小時的加工和超過 1 小時的量測才能發現一個問題,但這已經是過去式。我們現在可以接收工件不正確的異警,並在浪費寶貴的加工時間和資源之前,執行必要的修正措施。」

Barriga 表示:「除了投資測頭之外,Honeywell 還為其加工中心選擇了 Productivity+ PC 式檢測軟體。這為 Honeywell 提供了易於使用的程式設計環境,將檢測測頭程序以及製程中決策納入加工循環。Productivity+ 軟體有助於簡化元件設定和工件驗證,並協助加工製程的核心領域:製程和工作設定以及工件和刀具識別。「Productivity+ 還有助於後製程報告,因為它收集已完成製程的相關資訊,並有助於後續操作和製程的決策。」

在 Renishaw 測頭和軟體的協助下,Honeywell 可以確保加工製程如期進行。在使用新技術前,機器操作員將調整工件、設定檢具並指出直徑和面部。如有任何資訊遺漏、不準確,或者夾具損壞,最終產品將不適用。現在,我們可以透過預先量測來消除任何瑕疵。

Honeywell Aerospace (墨西哥)

結果

「在 Renishaw 測頭和軟體的協助下,Honeywell 可以確保加工製程將如期進行。在使用新技術之前,機器操作員將調整工件、設定檢具並指出直徑和面部。如有任何資訊遺漏、不準確,或者夾具損壞,最終產品將不適用。現在,我們可以透過預先量測來消除任何瑕疵。

內容根據墨西哥現代化機械加工廠雜誌文章整理,並由其編輯授權發佈。

下載

-

個案研究: Renishaw 減少航空葉輪製造商的加工時間

[743kB]

個案研究: Renishaw 減少航空葉輪製造商的加工時間

[743kB]

- 新聞稿: Renishaw 減少航空葉輪製造商的加工時間 [51kB]