Beş-eksenli CMM denetimi “güzel zamanların hüküm sürmesine” izin verir

Tarama problarý ile verilerin hýzlý bir þekilde toplanmasý ve iþleme hücrelerine bildirilmesi, Kawasaki’nin Maryville-MO tesisinde CMM fikstür ve kesme probu kalibrasyon süresini saatlerden dakikalara düþürmektedir. Arttırılmış ölçme yeteneği ve esnekliği imalat ve ARGE Depatmanlarına daha hızlı geri bildirim yapılmasına imkan verirken, tarama CMM’leri dişliler ve eksantrik kaldıraçlar için gerekli denetleme sistemlerini en sonunda ortadan kaldırabilirler.

Kawasaki motosiklet hayranlarýný “güzel zamanlarýn hüküm sürmesine izin verin” sloganý ile cesaretlendiriyor, ancak firmanýn Amerika Maryville-MO’daki, iki 5-eksenli tarama prob sisteminin CMM denetimini azalttýðý ve küçük motor parçalarýnýn iþlenmesi için Kalite Kontrol geribildirimini hýzlandýrdýðý, küçük motor tesisinde þu sýralar baþka çeþit bir güzel zaman hüküm sürüyor. Mitutoyo Crysta-Apex 121210 CMM’lere monte edilen 5-eksenli Renishaw REVO® sistemleri klasik 3-eksenli CMM’lerde bulunan SP25M problarını kullanan iki PH10 döner kafanın yerini almıştır. REVO-donanýmlý CMM’ler; taramanýn aðýrlýklý uygulamalarda denetleme sürelerini yarý yarýya veya daha fazla azalmýþ, isteðe özel yapýlan prob konfigürasyonlarýna olan ihtiyacý ortadan kaldýrmýþ, prob kalibrasyon sürelerini altý-yedi saatten yaklaþýk 45 dakikaya düþürmüþ ve parça kalitesini yükselterek, sisteme çok fazla sayýda þekil ölçüm verisi toplama becerisi eklemiþtir. En önemlisi REVO sistemleri denetleme verimliliği, veri kalitesi ve Kalite Kontrol departmanının esnekliğini çok arttırmış, böylelikle hem imalat, hem de ARGE için bir stratejik destek unsuru olarak değerini yükseltmiştir.

Kawasaki İmalat Sistemi

Kawasaki'nin 75,000 m2’lik Maryville tesisi 1989 yılında açılmıştır. Tesis, ticari veya bireysel kullanım amaçlı çim biçme makineleri ve ATV’ler ve Mule™ pikapları üreten kardeş bir tesis için, 1000 cc veya daha küçük hacimli, tek ve çift-silindirli hava veya su-soğutmalı motorlar üretmektedir. Maryville’deki faaliyetler alüminyum pres döküm, plastik enjeksiyon kalıplama, yüksek miktarda işleme işleri, boyama ve montajı kapsamaktadır. Tüm motorlar – yılda yaklaşık 500,000 – nakliyeden önce denenmektedir.

Maryville tesisindeki Kalite Kontrol Teknik Grup Amiri JC Watts şunları söylüyor; “Biz Kawasaki İmalat Sistemini (KİS) kullanıyoruz. Her ne kadar imalatımız pek çok farklı çeşitteki ürünün düşük miktarlarda üretilmesi üzerine yoğunlaşmış da olsa, kalite ve mühendislik gerekliliklerimiz otomotiv endüstrisindeki en iyiler ile kıyaslanabilir niteliktedir." Tesisin, genellikle U-şeklinde düzenlenmiş olan, başlangıç ve bitiş tezgahları birbirinin karşısında yer aldığı, 50 işleme hattı vardır. Watts, “Herþeyden önce bu, yüksek hýzdaki çoklu proseslerin bir parçasý olarak çalýþan iþleme hatlarý ile tek parça imalatýdýr.” diye açýklýyor. Kawasaki, Kawasaki robotlarının sisteme entegrasyonu sayesinde, pek çok kalıp döküm ve bazı işleme faaliyetlerinde otomasyon sağlamıştır. Robotlar, krank karteri hatlarından birine ham malzemeyi yüklemekte ve tamamlanmış olan parçaları hattan alıp, kullanılmak amaçlı montaj için ayrılan envantere atmaktadırlar. İşlenen parçalar alüminyum, dökme demir ve çelikten oluşmaktadır.

"Biz otomotiv sektörünün lokomotiflerinin yüksek-kaliteli ürünler için kullandıklarına benzer toleranslar kullanıyoruz ve muhtemelen alüminyum parçalarımız için dört veya beş, çelik parçalarımız için 15 kritik proses vardır.” Diye ekliyor Watts. Toleranslar şekiller için “mikron cinsinden tek haneli”, ve 0.05 mm doğru pozisyonda bulunabilir.

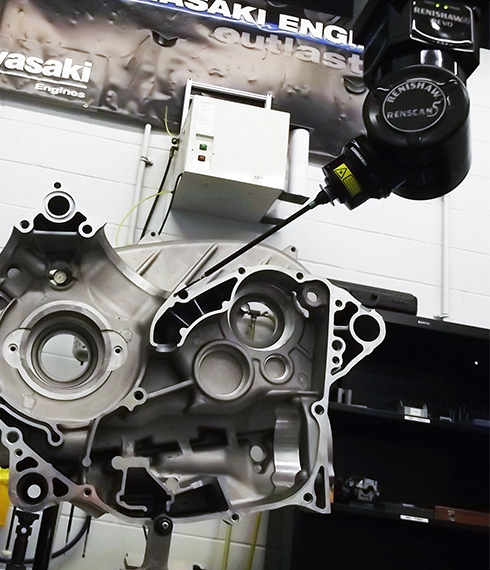

Kalite Kontrol laboratuarı 125 farklı toplu-üretilmiş parçanın yanı sıra, tedarikçi parçaları ve mühendislik geliştirme bölümü için üretilmiş parçaların denetlenmesinden sorumludur. Çevresel olarak kontrol edilen laboratuar işleme hatlarının hemen yanına konulmuştur ve rutin denetime tabi olan parçalar arabalar veya tren (birkaç yük arabasını çeken elektronik araç) ile dağıtılmaktadır. Kritik parçalar daha öncelikli bir denetim için, hatlardan birinin değişimi sırasında veya bir operatör herhangi bir problemden şüphelendiğinde, elden teslim edilebilirler.

5-eksenli tarama avantajları

"Ben burada çalışmaya başladığımda, birkaç tane PH10 döner kafalı ve SP25 problu 3-eksenli CMM’imiz ve bir tane de sabit prob kafalı CMM’imiz vardı,” diyerek açıkladı. “Prob konfigürasyonları yapmak zorunda olmamız ve döner kafalarla bile yapabileceğimiz şeylerde sınırlı olmamız bizi hayal kırıklığına uğratmıştı. Kalibrasyon süreleri altı – yedi saat arasında değişen, o kadar farklı prob konfigürasyonlarımız vardı ki, bu bizim verimliliğimizi de azaltıyordu. Endüstrinin norm olarak kabul ettiğinden daha iyisini yapmak istedik, bu nedenle birkaç seçeneği inceledik ve 5-eksenli REVO sistemi bunlar arasında en hızlı ve en esnek olanı olarak göründü. Gereksinimlerimiz için en uygun üründü."

Kawasaki 2009 yılında fabrikada REVO sistemi monte edilmiş yeni bir Mitutoyo Crysta-Apex 121210 satın aldı, ve ilk tezgah hazır olup, tüm parça programları ile birlikte çalışmaya başladıktan sonra, 2010 yılında özel bir tezgah üretti.

REVO 5-eksenli tarama probu kafası saniyede 6000 veri noktası toplayabilir. Konturlu yüzeylerin yüksek-hızda hassas ölçümü ve yüksek hassasiyete sahip geçerli bir uyum ve şekil sağlamak için yüksek miktarda veri toplanması gereken karmaşık geometrilerde kullanılmak üzere tasarlanmıştır. İki dairesel eksen kullanır, sonsuz rotasyon ve pozisyonlandırma için bu eksenlerden biri dikey düzlemde ve diğeri yatay düzlemdedir. Beş-eksenli yazılım, ölçme kafasını yönetir ve kafanın hareketini CMM’in lineer ekseni ile senkronize eder. Algoritmalar prob yolunu yönlendirmekte ve CMM’i sürekli koordine hareket halinde tutmaktadır. Kafa hareket halinde ölçüm yaparken pozisyonu ayarlar ve 500 mm/saniye’ye kadar hızlarda tarama yaparken prob ucunu değişken konturlarla temas halinde tutar.

Watts açıklamasına şu şekilde devam etti, “Her ne kadar SP25’lerimiz tarama probları olsalar da, 3-eksenli bir CMM ile tarama çok yavaş olduğundan dolayı temaslı problamanın sadece %95’ini gerçekleştirebiliyorduk. Silindir ve krank deliklerimiz muhtemelen temaslı problamanı yetersiz olduğuna inandığımız zamanlara en iyi örneği teşkil etmektedir. Çapı 80-100 mm ve boyu 150 mm olan bir deliğin geometrisini ölçmek için hassas bir şekilde yeterli veri noktası toplamak SP25 ile çok uzun sürüyordu, bu nedenle bu denetimleri tezgah ayarı veya dizayn departmanımızdan özel taleplerle istemek ile sınırlandırdık. Şimdi ölçtüğümüz her bir krankta, REVO deliklerin bir spiral taramasını yapar ve sistem verileri yazılıma çıkarır. Ayrıca veri noktalarının bir grafiğini, Kalite Kontrol Departmanının mühendislik veya imalat bölümünde çalışan herkes tarafından kullanılabilmesi için bilgisayar ağımıza gönderiyoruz, ve bu problemleri çözmede gerçekten işe yarıyor. Problemi GÖRSELLEŞTİREBİLİRSİNİZ. Bir SP25 ile ölçülmesi 3-4 dakika sürecek olan parçayı, REVO ile 10 saniyede ölçüyoruz. REVO tarama kafaları her şeyden önce temaslı problama ihtiyacını ortadan kaldırmıştır. Şimdi denetlemelerin %95’i tarama işlemlerini, daha önceki gibi herhangi bir “zaman müeyyidesi” olmaksızın gerçekleştirmekte ve Kawasaki’nin analizi yapan bilgisayarların hızı ile baş edecek hızda veri toplamasına imkan vermektedir. Temas etmeyi gerektiren durumlarda REVO ayrıca prob “kafa teması” ile problama yapabilmekte veya klasik tezgah-temaslı problama için kullanılabilmektedir.

Watts sözlerine şöyle devam etti; “Tarama denetimleri ile imalat ve mühendislik birimindeki çalışanlarımız aldıkları verinin geçerli olduğundan çok daha fazla güven duyuyorlar. Eğer sadece yedi veya sekiz noktadan örnek almıyor iseniz, temaslı problama ile ovalleşme durumuna neden olan ufacık bir toz parçasını kolaylıkla alabilirsiniz. Bu da söz konusu dairenin konumunu atlayabilir. Elimizde özellikle belgelenmiş, temaslı problama ile olmamasını sağlayabileceğimiz düzlemsellik hatalarımız ve temaslı prob ile alınan verinin miktarı sayesinde temaslı problama kullanılmış olsaydı gerçekleşmeyecek olan silindir deliği geometrileri kayıtlarımız var. Yine de bu problemleri söz konusu parçalar tesisten çıkmadan önce yakalıyoruz, ancak parçalar hurda olmuş oluyor. REVO’nun tarama becerisi şekil hatalarının çok daha hızlı, denetimlerde herhangi bir zaman kaybı olmaksızın, yakalanmasına imkan vermektedir. Kalite problemlerinin erken yakalanması konusunda bizi kesinlikle daha çok ileriye etkin kılmıştır."

REVO’nun tarama becerisi şekil hatalarının çok daha hızlı, denetimlerde herhangi bir zaman kaybı olmaksızın, yakalanmasına imkan vermektedir. Kalite problemlerinin erken yakalanması konusunda bizi kesinlikle daha çok ileriye etkin kılmıştır."

Kawasaki (ABD)

Daha az prob konfigürasyonu, daha fazla esneklik

REVO ile Maryville operasyonu şimdi tüm toplu imalat parçalarını ölçen, isteğe özel üretilmiş probları birkaç özel uygulama için değiştirme istasyonunda tutan, iki prob konfigürasyonuna sahiptir. Tedarikçi parçalarının özel konfigürasyonları da, REVO’nun sonsuz pozisyonlandırma açılarının bir parçanın herhangi bir fikstür olmaksızın veya hangi probun kullanılması gerektiği düşünülmeden ölçülmesine imkan vermesinden dolayı, kaldırılmıştır. Bu kadar az prob sayesinde kalibrasyon süresi yaklaşık 46 dakikaya düşmüştür. Şimdi Kalite Kontrol Teknisyenleri her bir vardiyede kalibrasyon yapmak yerine kalibrasyonu izlemektedir.

"Watts, “Şimdi tüm toplu imalat parçalarımızı sadece iki prob konfigürasyonu ile ölçebilmekteyiz.” dedi. “Geniş küre uçlu prob konfigürasyonlarını, REVO’nun prob ucu ve iş parçası arasında oluşturduğu geniş yaklaşım açısı sayesinde ortadan kaldırmayı başardık. Tarama sırasında REVO, 5mm çaplı bir deliğin ölçülmesi için kullanılan prob ucunun, prob ucunun tutulma şansı olmadan, bir silindir deliği gibi, geniş bir silindirik özelliğin ölçülmesine imkan veren yaklaşım açısını sağlar."

REVO sistemin esnekliği, Kawasaki için zaman-kazandıran bir özellik olduğunu da kanıtlamıştır. “Biz herhangi bir tezgah üzerindeki herhangi bir parçayý, çok az sayýda fikstür kullanarak ve herhangi bir kalibrasyon yapmadan ölçebiliriz. Tüm parçalarımızı üç tür fiktür kullanarak ölçüyoruz. REVO probu, ilk hizalanmasının ardından, kendisini parçaya göre konumlandırmaktadır. Özel fikstürlerin kullanılması, parça hizalanmasından kaynaklanan ölçüm hataları konuları olmaksızın, neredeyse ortadan kaldırılmıştır."

Kawasaki, Mitutoyo'nun Mcosmos 3.1 yazılımını kullanarak, tesis içerisindeki denetim rutinlerini programlamaktadır. REVO’ya geçmek, denetim rutinlerinin tesis içerisinde geliştirilen kodlama aracılığı ile, parametrik ve modüler programlamasını teşvik etmiştir. Parça ailesi için bir programın kullanılmasına izin vermektedir. Watts þunlarý belirtmiþtir; “30 farklý krank milimiz olabilir, ancak herkesin, sadece boyut ve konumlarda farklýlýk gösteren, ayný özelliklere sahip olmasýndan dolayý, tüm parçalarý ölçmek için ayný denetleme programýný kullanabiliriz. Bu kazandığımız büyük avantajlardan biri. REVO sisteminin sonsuz sayıdaki açıları, özelliğin boyut veya konumundan dolayı, prob ucunu parça özelliği ile bir araya getirme durumu olmadığı için, onun parametrik program oluşturmasını basitleştirmektedir. Prob otomatik olarak ölçülen özelliğe göre kendini hizalar, bu da programı basitleştirmektedir.

Daha hızlı denetleme, Kalite Kontrolden ARGE’ye daha iyi veri

Watts, 3-eksenli porgramlamadan 5-eksenli programlamaya geçişin zor olmadığını, ve sınırlı yeteneklere sahip bir programcının bile REVO denetlemelerini sanki 3-eksenliymişçesine programlayabileceğini söylüyor. Bununla birlikte, konu denetlemenin hızını optimize etmeye geldiğinde, kafa hareketlerini mümkün olduğunca kullanmak çok büyük önem taşıyor. “Bu sizin parçaları, herhangi bir ölçüm hatası olmaksızın, en hızlı şekilde taramanıza imkan verir.” diye ekliyor. "REVO, birkaç sınırlama ile, pek çok olasılık yaratır, bu nedenle hem ileri düzey, hem de düşük düzeyli programcılar hızlarını arttırabilirler."

Denetleme sonuçları işleme hatlarına manuel olarak aktarılabilir veya işleme hatları operatörleri bu sonuçlara bir bilgisayar ağı aracılığı ile yerel olarak erişebilirler. Watts açıklamalarına şu şekilde devam ediyor; “Denetleme raporlarımızın bazıları doğrudan işleme merkezlerinin koordinat sistemlerine ofset bilgileri sağlarlar; bu, CNC operatörün girmeye ihtiyaç duyduğu ofsetler hakkında yanlış değerlendirme yapmasına meydan vermeden, ofset ayarlamalarını doğrudan rapordan okumasına imkan verir. Biz “en uygun” algoritmalarýn bazýlarýnýn avantajýný kullanýyor ve özellikle ayarlamanýn doðru þekilde yapýlmasýný saðlamak ve eþ zamanlý çoklu proses ayarlamalarýndan faydalanmak için, daha karmaþýk algoritmalar gerektiren parçalar üzerinde imalat mühendislerimizle birlikte çalýþýyoruz. REVO’dan önce bunu gerçekleştirmek için çok sınırlı becerilere sahiptik; REVO bizim parametrik programlamadan faydalanmamıza ve bunun karşılığında becerilerimizi çok daha kolaylıkla arttırmamıza imkan verdi.”

Watts’a göre beş-eksenli CMM tarama Maryville’deki tesiste, Kalite Kontrol için, hız, veri kalitesi ve denetleme kapasitesi açılarından oyunun kurallarını değiştirdi. “Tamamen bağımsız iki tezgahtan bu kadar büyük kazanımlar elde etmekten çok mutlu olduk, yani eğer bir tezgah kırıldığında veya kalibrasyon edilmek için devrede olmadığında, kritik parçaları diğer tezgahta ölçmek hiç problem yaratmadı. Bu Kalite Kontrol laboratuarında da büyük bir avantaj anlamına gelmektedir, çünkü bizler gerektiğinde küçük CMM’den büyük parçaları veya tek açılı prob gerektiren ancak bu probun bulunmadığı tezgahtan söz konusu parçayı çıkarmak zorunda olan kişilerdik. ARGE Departmanından belirli geometrileri ölçmemiz için talepler alıyorduk ve bu istekleri istenilen sürelerde gerçekleştirmek neredeyse imkansızdı. Şimdi bu verileri çok daha hızlı bir şekilde sağlayabiliyoruz ve veriler taramalardan alındığı için çalışanlarımız çıkan sonuçlara çok daha fazla güveniyorlar. Bu yeni esneklik, fikstürlere olan ihtiyacın azalması, şekil ölçümü, parametrik programlama – bunların hepsi, ham denetleme hızına ek olarak gelen, birbirlerini tamamlayıcı avantajlar."

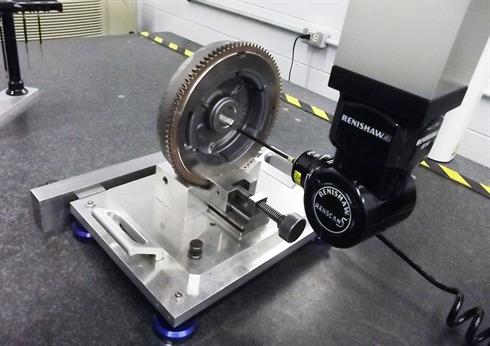

Maryville tesisi ellerindeki iki adet REVO donanımlı CMM ile 50,000’den fazla parçayı işledi, ve Watts eğer fizibilite sonuçları uygun olduğunu kanıtlarsa, REVO sistemin kullanım alanlarını, dişli denetimi ve eksantrik kaldıraçları kapsayacak şekilde genişletmeyi planladıklarını belirtti. "Eksantrik kaldıraçlar için oluşturduğumuz yazılımımızda kendi algoritmamızı ve alt-rutinlerimizi geliştirdik, ve bu loblarda bulunan kaldıraçları ölçmek için probun ihtiyaç duyduğu açı nedeni ile, REVO sistem olmaksızın yapılması çok daha zor bir şey olacaktı."

Tüm görüntülerin ve metinlerin telif hakkı Renishaw’a aittir