När ska jag använda probning?

Systemet bygger på innovativ teknik, beprövade metoder och expertstöd, och Renishaw kan hjälpa dig nå målet med miljövänlig maskinbearbetning med ”ljuset släckt”.

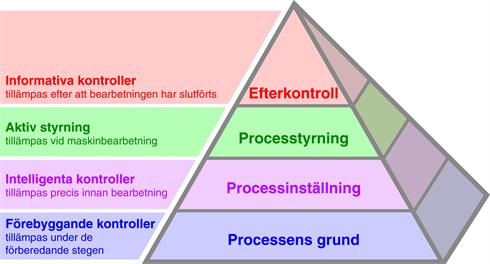

Productive Process Pyramid™

Renishaws Productive Process Pyramid™ är en grundläggande struktur för att identifiera processtyrningsaktiviteter i alla steg i tillverkningen. Styrningslager kan användas för att systematiskt eliminera variationer från maskinbearbetningsprocessen och hjälpa till att få godkända komponenter där värdena ligger inom tillåtna toleranser.

Lagret för övervakning efter processen hanterar processen och att den slutförda detaljen uppfyller specifikationerna. Probningen spelar en aktiv roll i alla lager utom processens grundläggande lager.

Lagret för styrning under pågående process hanterar variationskällor som alltid förekommer vid maskinbearbetning, som t.ex. verktygsslitage och temperaturvariationer, ger intelligent feedback till processen medan maskinbearbetningen fortsätter.

Lagret för processinställning hanterar variationskällor som exempelvis detaljens placering, verktygets dimensioner och förskjutningsvärden på maskinen som annars skulle orsaka att komponenterna inte överensstämmer med specifikationen.

Processens grundläggande lager ser till att det finns stabila förhållanden där maskinen kan fungera. Detta innefattar förebyggande åtgärder som minskar antalet variationskällor innan maskinbearbetningen startar.

Förutseende

Detta är de maskinaktiviteter som är nödvändiga innan metallbearbetningen kan starta och som hjälper till att förutse om processen kommer att bli lyckad.

Maskininställningen fastställer …

- Uppriktning av en roterande axel, indexerare eller fixturdelar som krävs för att positionera och hålla fast komponenter.

- Positionering av en indexerares rotationscentrum och/eller referenspunkter på fixturelement.

Detaljinställningen fastställer …

- Komponentidentifiering för att välja korrekt NC-program.

- Referensposition för att etablera ett arbetskoordinatsystem (WCS, Work Coordinate System).

- Storlek på arbetsstycke/komponent för att bedöma kvalitet och sekvens för grovbearbetning.

- Orientering av en komponent (i förhållande till maskinaxlarna) för att bestämma koordinatrotationen.

Verktygsinställningen fastställer…

- Längden från spindelns mätlinje för att fastställa en höjdförskjutning, och för att kontrollera att längden ligger inom den angivna toleransen.

- Diameter vid rotation fastställer kompenseringsvärden för verktygsstorlek.

Active

Detta är åtgärder inom skärande metallbearbetning, t.ex. funktioner som automatiskt reagerar på materialtillstånd, interna processvariationer och oplanerade händelser, och som sammantaget ger bästa möjliga chans att nå en lyckad process.

Mätning under pågående arbetscykel möjliggör...

- Att metallbearbetningen kan anpassas efter variationer i bearbetningsprocessen, t.ex. förvrängning, avböjning och värmepåverkan.

- Uppdatering av koordinatsystem, parametrar, förskjutningar och logiskt programflöde, beroende på faktiska materialtillstånd.

Detektering av verktygsbrott känner av...

- Förekomst av ett verktyg.

- Verktygets position – för att se till att utdragning inte har inträffat.

- En böjd eller trasig verktygsegg.

Informative

Detta är övervaknings- och rapportaktiviteter som ger information om resultatet från slutförda processer som sedan kan användas för att påverka efterföljande aktiviteter.

Processloggningen registrerar…

- Händelser som inträffar under bearbetningsprocessen, t.ex. manuella eller automatiska förändringar av processparametrar, kompenseringar eller koordinatsystem.

- Ingripanden i processen som kan ha påverkat det slutgiltiga resultatet.

Verifiering på maskinen möjliggör...

- Kontroll av kritiska funktioner under samma miljöförhållanden som metallbearbetningsprocessen.

- Förtroende i bearbetningsprocessens stabilitet.

Rapportering efter process ger ...

- Ett dokumenterat arkiv över komponenternas överensstämmelse.

- Historisk spårning av kritiska dimensioner för övervakning av maskintillstånd och schemalagt underhåll.

Beräkna hur probning ger fördelar till din egen process

Om du fortfarande ställer in dina verktyg och detaljer manuellt och vill jämföra fördelarna med probning på maskinen, ta en titt på vår fördelskalkylator för verktygsmaskiner.

Relevant verktygsmaskinlitteratur

-

Fickguide: Förbättra detaljkvaliteten och –noggrannheten och öka CNC-maskinens effektivitet

Fickguide: Förbättra detaljkvaliteten och –noggrannheten och öka CNC-maskinens effektivitet

Fickguide till prober för CNC-styrda verktygsmaskiner

-

Technical specifications: Probing systems for CNC machine tools [en]

Technical specifications: Probing systems for CNC machine tools [en]

The type of probing system that you need will depend on your machine tool and the nature of the probing application. This document focuses on the main applications for probing on machine tools. It contains an introduction to the use of probing for each application, plus guidance on the selection of the most appropriate system and technical information about each probe.

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.