Renishaw in Hartford skupaj do inteligentnih rešitev za pametne tovarne

Ozadje

Podjetje Hartford je bilo ustanovljeno l. 1965 ter je največji tajvanski izvoznik CNC-obdelovalnih centrov in obenem največji proizvajalec obdelovalnih centrov v državi. Gre za eno globalno vodilnih blagovnih znamk v industriji CNC-obdelave, ki si je pridelala ugled s tehnološko naprednostjo.

Hartfordovo celovito paleto obdelovalnih strojev intenzivno uporabljajo veliki proizvajalci, kot so Airbus, Boeing, CRRC Corporation, Ferrari, Ford, Foxconn, LG, Pratt & Witney, Samsung, Siemens in Volkswagen.

V prihodnost usmerjeni proizvajalci CNC-strojev kot je Hartford zaradi razvoja tehnologij industrije 4.0 in svetovnega pomanjkanja usposobljene delovne sile vse več pomena pripisujejo avtomatizaciji, povezljivosti, transparentnosti podatkov in enostavni uporabi.

‘Inteligentna proizvodnja’ in ‘pametna tovarna’ kot cilja industrije 4.0 pa še vedno zahtevata natančne in učinkovite sisteme za nadzor procesov. Ti morajo biti preprosti za uporabo in morajo zagotavljati takojšnje podatke za samodejne korekture in prilagajanje virom variabilnosti v procesih.

Doseganje cilja ‘inteligentne proizvodnje’

Za Hartford kot globalno podjetje, ki je izvozilo že 46.000 strojev v 65 držav Evrope, Severne Amerike in azijsko-pacifiške regije, je vsekakor ključna ohranitev vrhunske kakovosti izdelkov v luči hitrih tehnoloških in gospodarskih sprememb ter neusmiljene mednarodne konkurence.

V svoji tovarni na Tajvanu izdelujejo celotno paleto srednjih in velikih triosnih in petosnih CNC-strojev za velike industrijske branže, kot so letalska in vesoljska industrija, avtomobilska industrija, elektronika in energetika. V ponudbi so vertikalni obdelovalni centri, stroji za natančno izstruževanje in portalni stroji.

Hartford več kot 95 % ulitkov izdela in obdela pod lastno streho, zato je dosleden in progresiven pristop h kontroli kakovosti nujen za doseganje zahtevane natančnosti raznih komponent strojev, med drugim glav, vreten in samodejnih orodnih menjalcev.

Naslednji ključni izziv za Hartford je pomoč kupcem pri soočanju z vsesplošnim pomanjkanjem izšolane delovne sile. Bruce Lin, vodja oddelka za razvoj in raziskave inteligentnih tehnologij pri Hartfordu pojasnjuje: »Naši kupci obdelujejo vse kompleksnejše izdelke, zaradi pomanjkanja usposobljenih kadrov pa morajo istočasno vztrajati pri tem, da so obdelovalni centri še preprostejši za uporabo.«

Inteligenten vmesnik človek-stroj z aplikacijo Renishaw

Podjetje Hartford je v zadnjih letih usmerilo znatne vire v raziskave in razvoj inteligentnih CNC-krmilnikov in razvilo izdelek Hartrol Plus. Uporaba inteligentnega krmilnika Hartrol Plus je preprosta, podobno kot pri pametnem telefonu.

Uporabniški vmesnik CNC-krmilnika Hartrol Plus sledi ključnim načelom oblikovanja, ki jih promovirajo ideali industrije 4.0, in predstavlja del odgovora na pomanjkanje znanj in veščin. Operaterjem strojev zagotavlja vse potrebne informacije za pravilne odločitve. Način vizualizacije podatkov pomaga operaterjem do boljših odločitev na osnovi informacij in pri hitrejšem odpravljanju težav.

V Hartfordov novi krmilnik je integrirana aplikacija Renishaw Set and Inspect za stroje, ki uporabnikom daje na razpolago najnovejše rezultate razvoja na področju avtomatiziranih meritev in zbiranja podatkov, s čimer postanejo upravljanje obdelovalnega stroja in interakcije med človekom in strojem še enostavnejši in bolj intuitivni. Set and Inspect je vizualni grafični uporabniški vmesnik (GUI), ki uporabnika vodi po vseh korakih merilnih procesov na stroju, vključno s pripravo obdelovanca, nastavitvijo orodja in drugimi merilnimi nalogami.

Ker uporabnikom ni več treba vnašati ukazov v pomnilnik v obliki strojne kode, je manj napak pri vnosu podatkov in čas programiranja se skrajša, obenem pa se učinkovitost obdelave poveča tudi za 20 %. Kupci so izdelek Hartrol Plus dobro sprejeli in do danes je bilo prodanih že več kot 1000 enot.

Pri snovanju novega krmilnika Hartrol Plus je bila v ospredju preprosta uporaba naših strojev. Set and Inspect je idealen pomočnik, saj lahko operaterji z njegovim grafičnim uporabniškim vmesnikom zlahka programirajo merilne rutine obdelovalnega stroja.

Hartford (Tajvan)

Natančne meritve za visokokakovostno CNC-obdelavo

Pri Hartfordu so začeli uporabljati izdelke iz Renishawa pred več kot 20 leti. Strogih ciljev na področju (visoke) kakovosti so se lotili z uvedbo različnih visokonatančnih merilnih sistemov Renishaw.

Natančnost vseh CNC-obdelanih komponent preverijo s 5-osnimi merilnimi glavami Renishaw PH20 na koordinatnih merilnih strojih (KMS). Na ta način potrdijo ustreznost komponent še preden le-te pridejo na montažno linijo.

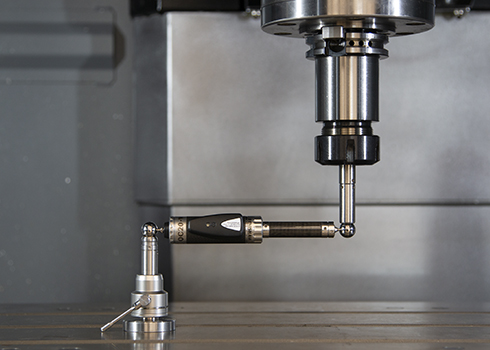

Kritičnega pomena je tudi natančnost montaže in pozicioniranja obdelovalnih strojev. Odstopanja pri pozicioniranju petosnih obdelovalnih strojev morajo biti tako manjša od ±6 µm. Položaj stroja ter linearne in kotne napake merijo z laserskim interferometrom Renishaw XL-80. Naprava XL-80 oddaja izjemno stabilen laserski žarek valovne dolžine, ki ustreza mednarodnim standardom. Stabiliziran laserski vir in natančna kompenzacija vplivov okolja sta jamstvo za natančnost linearnih meritev na ravni ±0,5 ppm. Pri Hartfordu uporabljajo merilni sistem Renishaw QC20-W ballbar za navzkrižno validacijo pri različnih delovnih hitrostih. Ta omogoča pravilno usklajevanje osi X in Y obdelovalnega stroja, napaka pa ostane manjša od 5 µm.

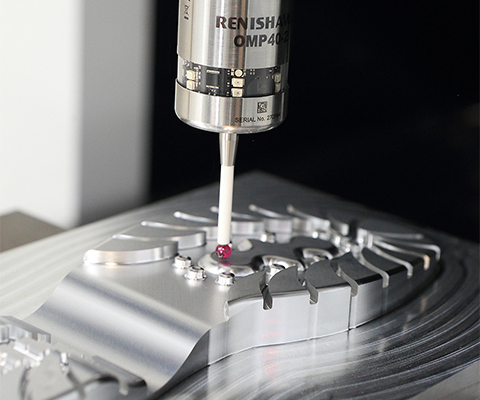

Vsak Hartfordov CNC-stroj mora pred odpremo opraviti 100-odstotno lasersko verifikacijo in preizkuse z ballbarom. Za verifikacijo procesa pa se lahko uporabi tudi kupčev obdelovanec in v tem primeru se natančnost izdelka meri z merilnimi glavami za obdelovalne stroje Renishaw OMP40, OMP60 in RMP60.

AxiSet™ Check-Up za kompenzacijo središča vrtenja

Pri Hartfordu uporabljajo tudi sistem AxiSet Check-Up iz Renishawa za analizo sposobnosti rotacijskih osi stroja. Sistem je združljiv s splošno razširjenimi petosnimi in večosnimi stroji, uporabnikom CNC-strojev pa zagotavlja hitro in natančno preverjanje lokacije vrtišč rotacijskih osi in po potrebi samodejno kompenzacijo.

Pri tem je pomembno, da se AxiSet Check-Up ne zanaša na operaterjeve izkušnje, saj lahko ta preprosto prikliče program in s pritiskom na gumb za začetek cikla v le nekaj minutah dokonča testni proces. Podatki se samodejno shranjujejo v parametre za analize, kar še dodatno jamči za to, da je vsak obdelovalni stroj izdelan po standardih.

Lin pove: »Tudi kupcem priporočamo, da po postavitvi stroja preizkusijo rotacijske osi s sistemom AxiSet Check-Up, saj lahko pogoji na mestu obratovanja znatno odstopajo od pogojev v Hartfordovi tovarni, predvsem z vidika temeljev in ravnosti površin. Napake in upad natančnosti se lahko pojavijo tudi zaradi prevoza in postavitve, samodejna kompenzacija sistema AxiSet Check-Up pa pripomore k ohranitvi visoke ravni natančnosti in kakovosti obdelovalnih strojev.«

Lin nadaljuje: »Vsak obdelovalni stroj je podvržen obrabi in lezenju po določenem času uporabe, stopnja natančnosti pozicioniranja postopoma upada in natančnost obdelave postane temu ustrezno nezadostna. Uporabnikom zato priporočamo redne kontrole obdelovalnih strojev s sistemom AxiSet Check-Up na vsakih 6 do 12 mesecev. Stopnja natančnosti obdelave se tako ne bo spreminjala, produktivnost pa bo ostala visoka.«

Hartford kot nosilec svetovno vodilne blagovne znamke CNC-strojev se je trajno zavezal k strogi kontroli kakovosti, zato nenehno usvajajo najnovejša razmišljanja na področju merilne tehnike v procesih.

Domiselna uporaba vodilnih merilnih rešitev iz Renishawa jim je pomagala ohraniti globalno konkurenčno prednost in odraža Hartfordovo pogumno korporativno filozofijo: »Tukaj smo, da proizvajamo najboljše stroje po najvišjih standardih.«