O controle de processo reduz significativamente o tempo de ciclo e atrasos na entrega para fabricantes de peças automotivas

Um aumento nas ordens de produção para novos tipos de peças automotivas em grande quantidade e alto valor exigiu que a OMG considerasse abordagens alternativas para a inspeção de peças. Os investimentos em medição fora da máquina e na máquina permitiram à empresa aumentar o rendimento da produção, evitar rejeições e reduzir o refugo.

Contexto

Giuseppe Spezzati, Gerente de Vendas e Membro do Conselho da OMG s.r.l. Officine Meccaniche

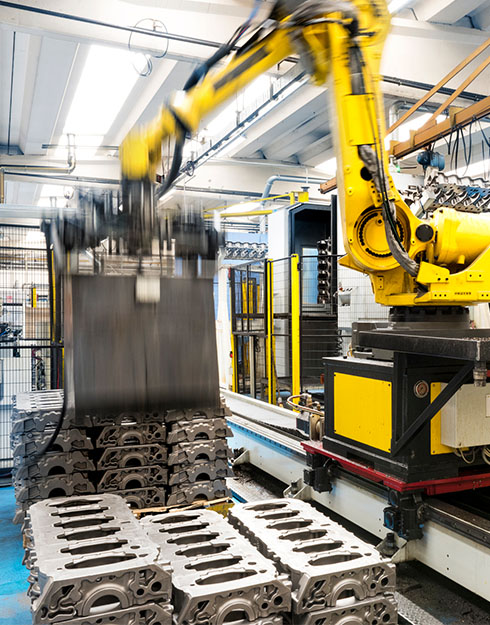

Fundada em 1949, a OMG s.r.l Officine Meccaniche (OMG) fabrica peças mecânicas de alta tecnologia e subconjuntos para carros, vans, caminhões e tratores. Um negócio de terceira geração, a empresa evoluiu rapidamente, da simples conformação de chapas e dobra de tubos até a complexa usinagem de alumínio e ferro fundido.

Seus amplos recursos de produção abrangem uma gama completa de requisitos de componentes automotivos, incluindo blocos de motor, cabeçotes de cilindro e conjuntos de suspensão. Os clientes da OMG são mundiais e ela opera fábricas líderes em tecnologia em Torino (Itália), Valladolid (Espanha) e Kaniow (Polônia).

O ponto central do sucesso da OMG é manter parcerias estreitas com seus clientes. A empresa é rápida em adaptar as linhas de produção existentes para atender a requisitos específicos, desde a adição de novas máquinas até a configuração de novos sistemas e trabalho próximos aos clientes no projeto e prototipagem de produtos para desenvolver uma solução de fabricação eficaz.

A qualidade, é claro, é uma pedra angular essencial do negócio da OMG. Muito antes do advento das normas globais de qualidade, a empresa já havia criado seus próprios métodos, verificações e documentação para garantir conformidade com a tolerância e consistência de fabricação. Hoje, a empresa é certificada pelas normas automotivas e ambientais ISO exigidas.

A empresa oferece usinagem CNC de 4 e 5 eixos de última geração, manuseio robótico de última geração, ampla automação e já está preparada para atender as demandas da Indústria 4.0.

Por muitos anos, a Renishaw desempenhou um papel importante como parceira de tecnologia da OMG, conforme explica Guido Mautino, Diretor de Operações da OMG: “Nossa parceria com a Renishaw começou em meados da década de 1990, quando começamos a usinar nossos primeiros cabeçotes de motor. Precisávamos fazer medições de precisão diretamente nos centros de usinagem, por isso recorremos à Renishaw para obter conselhos."

"Hoje temos 23 centros de usinagem equipados com uma variedade de apalpadores para máquinas-ferramenta da Renishaw. Com o passar dos anos, isso nos colocou em posição de nos envolver com uma variedade de mercados de produtos globais onde é pré-requisito a medição de alta precisão durante a produção. Todas as nossas CMMs são equipadas com cabeçotes indexadores motorizados Renishaw PH10."

Desafios

Com novos clientes com visão de futuro e desenvolvimentos de produtos automotivos de última geração, surgem novas demandas por soluções de controle de processo. Aqui, consideramos dois desafios técnicos em que a OMG teve que encontrar uma abordagem completamente nova para a medição de peças.

Controle contínuo de produção seriada

Um pedido de um cliente de 400.000 peças automotivas por ano destinadas ao mercado alemão viu a OMG converter uma linha de produção CNC existente em uma produção contínua dedicada de peças.

A OMG precisava colocar em prática um sistema de medição de peças de produção seriada constante que pudesse ajustar dinamicamente o processo de usinagem para corrigir fatores de desvio do processo, como desgaste da ferramenta, garantindo que as peças fossem produzidas continuamente e que os limites de tolerância nunca fossem atingidos.

Preparação e controle de processo de grandes peças de alumínio

A usinagem de um novo cabeçote de cilindro de combustão interna e bloco de motor a gás em alumínio estava sujeito a distorções devido aos efeitos de aquecimento e exigia centralização da máquina e preparação da peça muito exatas. Era necessária uma solução de medição na máquina de alta confiabilidade para evitar a rejeição de peças de alto valor e refugo de material caro.

Competitividade

De uma perspectiva comercial geral, manter a competitividade em um mercado global lotado continua sendo um desafio importante a ser enfrentado, como explica Giuseppe Spezzati, Gerente de Vendas e Membro do Conselho da OMG.

"Como uma empresa que opera em um mercado verdadeiramente global, lutamos todos os dias para nos destacar e ficar à frente da concorrência. Os investimentos em novos métodos e técnicas de produção não envolvem apenas eficiência, qualidade e eliminação de perdas, mas também em tornar nosso serviço mais atraente e interessante e em antecipar as necessidades futuras dos clientes ”.

OMG é especializada em usinagem mecânica de peças metálicas

Em um mercado cada vez mais competitivo, aumentar a eficiência da fabricação para reduzir os tempos de ciclo gerais, refugo de produção e atrasos na entrega é essencial para manter a satisfação do cliente. Nossos investimentos em soluções Renishaw garantem que alcancemos esses objetivos.

OMG s.r.l Officine Meccaniche (Itália)

Solução

Após consultar a Renishaw sobre várias soluções alternativas, a OMG optou por introduzir o sistema de medição Equator™ para controle de processo fora da máquina de produção seriada.

O Equator é o inovador sistema de medição da Renishaw. Seguindo a comparação tradicional de peças de produção com um conjunto de dados mestre de referência, o sistema de medição Equator oferece medição altamente repetível, termicamente insensível e facilmente reprogramável para o chão de fábrica.

O sistema de medição Equator se baseia em um mecanismo de restrição cinemática paralela com alta rigidez para garantir excelente repetibilidade de escaneamento em alta velocidade operacional. Equipado com o apalpador de escaneamento analógico de 3 eixos SP25 da Renishaw, o sistema Equator é capaz de capturar 1.000 pontos de dados por segundo, permitindo a medição tridimensional e a análise de peças altamente complexas.

Comentando sobre a introdução do Equator na OMG, Mautino disse: “Historicamente, todos os medidores de peças fora da máquina eram rígidos, específicos e dedicados a uma determinada peça. O sistema Equator é um grande avanço tecnológico para nós. Quando a geometria da peça muda, o programa de inspeção muda e nós começamos novamente. É rápido, eficiente e econômico"

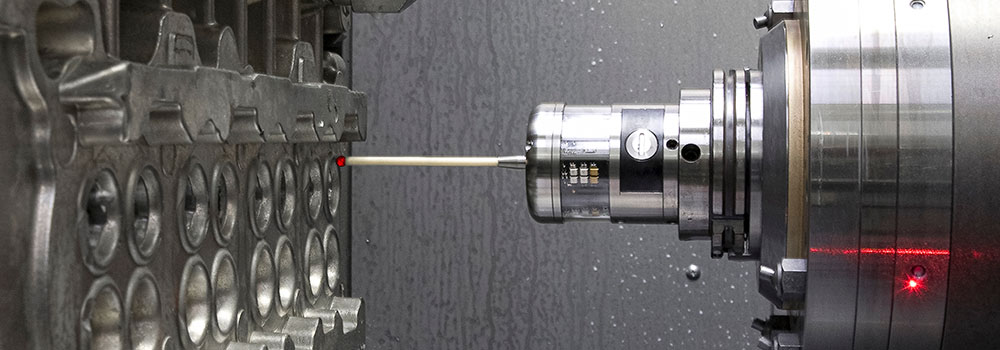

Na fabricação do novo bloco do motor, a OMG decidiu usar o apalpador com transmissão óptica OMP60 da Renishaw pela primeira vez. Um apalpador por contato 3D compacto, o OMP60 é usado tanto para a preparação inicial da peça quanto para a inspeção pós-usinagem em uma ampla gama de centros de usinagem de 4 e 5 eixos.

O apalpador incorpora um projeto cinemático comprovado e uma transmissão modulada segura e livre de interferências para acessar áreas da peça antes difíceis de alcançar. Nesse caso, o OMP60 é usado para verificar os assentos das válvulas, engrenagens da transmissão e outras características importantes do motor.

Apalpador com transmissão óptica OMP60 da Renishaw medindo as principais características do motor

Resultados

A introdução da medição fora da máquina e medição na máquina ajudou a OMG a aumentar o rendimento da produção e eliminar o refugo de peças automotivas de produção seriada e de alto valor.

Spezzati disse: "Quando temos grandes lotes anuais de uma determinada peça, mesmo que em apenas uma hora de produção ocorra um desvio nas medições das peças, significa que perdemos tempo e dinheiro produzindo refugo irrecuperável. Com o Equator, evitamos que isso aconteça".

Ele acrescentou: "Em um mercado cada vez mais competitivo, aumentar a eficiência da fabricação para reduzir os tempos de ciclo gerais, refugo de produção e atrasos na entrega é essencial para manter a satisfação do cliente. Esses novos investimentos em metrologia garantem que alcancemos esses objetivos."

Sistema de medição Equator™ 300