Przeprojektowanie bloku kolektora hydraulicznego pod kątem wytwarzania przyrostowego

Technologia wytwarzania przyrostowego (AM) jest szczególnie przydatna do projektowania i produkcji kolektorów ze względu na możliwość uzyskania wewnętrznych elementów i kanałów.

Dzięki współpracy z firmą Renishaw klient przeprojektował aktualnie produkowany blok kolektora pod kątem wytwarzania przyrostowego. Głównym celem projektu było zmniejszenie masy podzespołu przy jednoczesnym zachowaniu jego wytrzymałości. Ze względu na większą swobodę projektowania wiążącą się z technologią wytwarzania przyrostowego odkryto również możliwość zwiększenia sprawności dróg przepływu.

Do czego służy blok kolektora hydraulicznego?

Blok kolektora hydraulicznego kieruje przepływ cieczy w układzie hydraulicznym składającym się z zaworów, pomp i siłowników. Dzięki niemu inżynier może kontrolować działania obwodu hydraulicznego przy jednoczesnym połączeniu podzespołów w kompaktowym urządzeniu.

Tradycyjna produkcja bloku kolektora hydraulicznego

Blok kolektora hydraulicznego jest produkowany tradycyjnie ze stopu aluminium lub kawałka stali nierdzewnej, który został przycięty i obrobiony maszynowo na wymiar, a następnie rozwiercony w celu uzyskania kanałów przepływu. Ze względu na wymagane złożone operacje wiercenia często jest potrzebne specjalistyczne oprzyrządowanie. Kanały wymagają zaślepek w celu właściwego kierowania przepływu w układzie.

Charakter procesu produkcyjnego powoduje powstawanie połączeń kanałów przepływu pod ostrymi kątami mogącymi powodować rozdzielanie i/lub blokadę przepływu, które są ważnymi czynnikami przyczyniającymi się do spadku sprawności.

Kolektory ze stopów aluminium są zwykle mniej kosztowne ze względu na mniejsze koszty materiału i łatwość obróbki. Niemniej jednak są one mniej odporne na ścieranie, dlatego też wszelkie luźne cząstki w cieczy ścierają powierzchnię i zwiększają jej zużycie. Z tego powodu częściej wybiera się kolektory wykonane ze stali nierdzewnej, jednak ze względu na dużą gęstość i twardość stali nierdzewnej w porównaniu do stopów aluminium wiąże się to ze znaczącym wzrostem wagi i dodatkowych kosztów obróbki.

Zalety zastosowania technologii AM do projektowania i produkcji kolektorów hydraulicznych

- Zoptymalizowane ścieżki przepływu w celu sprawniejszego działania podzespołów

- Możliwość pełnego wykorzystania obliczeniowej dynamiki płynów (CFD) w celu ułatwienia procesu projektowania

Zmniejszenie wymogów dotyczących mocowania - Minimalne wymogi pod względem wymiennych konstrukcji nośnych

- Można osiągnąć znaczącą redukcję wagi

- Brak konieczności blokowania kanałów ekstrakcyjnych

- Dzięki pełnej swobodzie projektowania kolektor można zmieścić w znacznie mniejszej objętości

Bezpośrednie korzyści dla klienta:

- Zmniejszenie masy do 79%

- Jednoczęściowa konstrukcja, mniejsze prawdopodobieństwo wad

- Szybki proces iteracyjny projektowania i rozwoju

- Zgodność z istniejącymi konstrukcjami

- Zwiększona sprawność przepływu do 60%

Przeprojektowanie pod kątem technologii AM – zakres projektu

Wytwarzanie przyrostowe zapewnia wyższy stopień projektowania. Dlatego też geometrię podzespołu można dostosować pod kątem technologii AM w celu zmniejszenia masy materiału i zwiększenia funkcjonalności, w tej samej przestrzeni. Klient przekazał nam pewne wytyczne dotyczące konstrukcji i funkcji, które musieliśmy uwzględnić przy przeprojektowaniu podzespołu:

Geometria

- Zdefiniowane gniazda przyłączeniowe

- Wewnętrzne średnice kanałów przepływu

- Grubości ścianek kanałów przepływu

- Punkty mocowania i interfejsy

Funkcja

Głównym wymogiem ze strony klienta było zmniejszenie masy przy jednoczesnym zachowaniu sztywności i funkcjonalności podzespołu. Technologia AM pozwoliła również naszym inżynierom na poprawienie sprawności ścieżek przepływu w układzie.

Pierwszy proces iteracyjny projektowania

Pierwszym etapem było rozbicie podzespołu na najważniejsze kanały, które zapewniają działanie bloku kolektora hydraulicznego. Ścieżki przepływu oryginalnej, wierconej konstrukcji zostały wyodrębnione za pomocą oprogramowania CAD (Computer Aided Design), zaś pozostałe wiercone obszary, które nie są wymagane w przepływie, zostały usunięte. W ten sposób pozostawiono tylko istotne kanały.

Każdy obwód hydrauliczny został następnie zredukowany i uproszczony w celu przygotowania do analizy za pomocą obliczeniowej dynamiki płynów (CFD) w pakiecie SOLIDWORKS Flow Simulation.

Ścieżki przepływu zoptymalizowano po zidentyfikowaniu obszarów rozdzielania i separacji przepływu za pomocą analizy CFD.

Następnie wygenerowano grubość ścian, w tym przypadku na podstawie specyfikacji klienta. Można to było zrobić również za pomocą modelowania naprężeń w analizie elementów skończonych (FEA) na podstawie odczytów ciśnienia zbieranych podczas analizy CFD.

Na koniec zaprojektowano stałe struktury nośne i dodano je do geometrii CAD, tworząc w ten sposób samonośną i sprawną strukturę. Struktury nośne dodaje się zwykle do ostatecznej geometrii w trakcie przetwarzania końcowego projektu konstrukcji w celu zakotwienia przedmiotu do płyty bazowej i rozproszenia ciepła. Niemniej jednak uwzględnienie podpór w projekcie podzespołu zmniejsza potencjalne straty materiałów związane z usuwanymi strukturami podpór lub kotew.

W pierwszej iteracji projektu uzyskano zmniejszenie objętości o 52% w stosunku do pierwotnego bloku kolektora, a także zwiększenie sprawności przepływu do 60%.

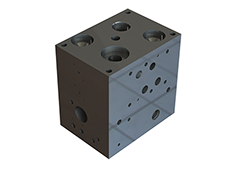

Oryginalny blok kolektora. Kanały przepływu są wiercone poprzecznie i zaślepiane w celu przekierowania przepływu

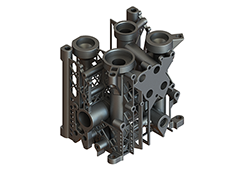

Geometria po pierwszej iteracji. Ścieżki przepływu zostały wyodrębnione, zoptymalizowane, a następnie wprowadzono grubość ścianek. Struktury nośne utrzymują ścieżki przepływu i łączą punkty mocowania

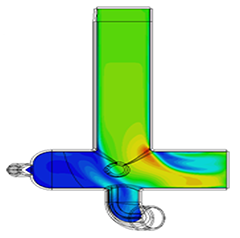

Przekrój wyodrębnionej ścieżki przepływu ze wskazaniem punktów połączeń pod kątem ostrym

Przykładowa analiza CFD ze wskazaniem obszarów zakłóconego przepływu

Przekrój ścieżki przepływu wygenerowany po przeprowadzeniu analizy CFD; zmniejszono kąty ostro zakończonych narożników w celu zoptymalizowania przepływu

Geometria po drugiej iteracji. Kanały do wyciągania bloku zostały usunięte, a struktury nośne przerobiono w celu zwiększenia sztywności i wytrzymałości

Drugi proces iteracyjny projektowania

Model pierwszej iteracji wyprodukowano w firmie Renishaw, a następnie przekazano klientowi do sprawdzenia nowej geometrii pod względem funkcjonowania jako kolektor hydrauliczny. Oryginalny kolektor jest elementem modułowym; kilka kolektorów instaluje się szeregowo. Poszczególne bloki kolektorów hydraulicznych trzeba będzie od czasu do czasu wymontować w celu serwisowania. Oznacza to, że trzeba też uwzględnić gwintowane kanały do wyciągania bloku.

W pierwszej iteracji geometrii AM uzyskano elementy, których można użyć do ręcznego wyciągania kolektora bez użycia narzędzi. Oznacza to, że oddzielne kanały do wyciągania bloku są niepotrzebne. Choć usunięcie kanałów do wyciągania bloku z modelu CAD spowodowało naruszenie skomplikowanej sieci samonośnych struktur, była to też okazja do ponownego opracowania projektu.

Zasugerowano, że model iteracji 1 może być narażony na ugięcia, odkształcenia skrętne i/lub drgania podczas obróbki ze względu na zmniejszoną objętość materiału w stosunku do litego bloku. Przy jednoczesnym zwiększeniu sztywności, w wyniku przeprojektowania uzyskano ostatecznie kolektor o objętości wynoszącej zaledwie 21% oryginału.

Znaczące zmniejszenie objętości umożliwiło wyprodukowanie modelu iteracji 2 z lepszego materiału, czyli ze stali nierdzewnej 316L. Wynikowo uzyskano zmniejszenie wagi netto o 37% nawet przy zastosowaniu materiału o większej gęstości (8 g/cm3 dla stali nierdzewnej i < 3 g/cm3 dla stopu aluminium)

Podsumowanie wyników

| Etap projektowania | Materiał | Objętość (cm3) | Masa (kg) |

| Oryginalny kolektor hydrauliczny | Stop aluminium | 9600 | 25,6 |

| Konstrukcja dla 1 iteracji AM | Stop aluminium | 4650 (-52%) | 12,3 |

| Konstrukcja dla 2 iteracji AM | Stal nierdzewna 316L | 2040 (-79%) | 16,3 |

Współpraca z firmą Renishaw

Jedną z podstawowych zasad wytwarzania przyrostowego (AM), dzięki której można uzyskać możliwie najlepsze podzespoły, jest większy poziom swobody projektowania w porównaniu do tradycyjnych technik wytwarzania, takich jak obróbka ubytkowa czy odlewanie. Zapewniamy szkolenie i projektowanie w celu obsługi procesów nawet po zakupieniu systemu AM.

Nasze międzynarodowe centra rozwiązań są jak brama wejściowa do świata technologii wytwarzania przyrostowego dla firm, które rozważają wprowadzenie u siebie technologii AM.

Centra rozwiązań wytwarzania przyrostowego zapewniają bezpieczne środowisko rozwoju, w ramach którego klienci mogą zdobywać wiedzę i pewność w stosowaniu systemów AM. Są one wyposażone w najnowocześniejsze systemy AM obsługiwane przez doświadczonych inżynierów, aby umożliwić szybki dostęp do wdrożenia technologii przy stałych, przewidywalnych kosztach.

Dowiedz się więcej!

Aby dowiedzieć się więcej na temat zalet centrów rozwiązań AM, skontaktuj się z miejscowym biurem firmy Renishaw.