Jak prosperować jako podwykonawca w dziedzinie obróbki skrawaniem

Dyrektorzy Castle Precision wykorzystują najnowsze osiągnięcia technologiczne w każdej dziedzinie, lecz nie dla tych osiągnięć samych w sobie, ale ze względu na ich niezwykłą skuteczność. W niektórych przypadkach operacje generujące dużą liczbę braków zostały ograniczone o ponad 80%. Na przykład, zastosowanie systemów sond Renishaw na tokarkach CNC firmy Castle spowodowało skrócenie czasu kontroli z około 35 minut do mniej niż sześciu minut.

Aby uzyskać wysoką jakość należy wprowadzać systemy zapewnienia jakości na etapie produkcji a nie kontroli poprodukcyjnej

Renishaw angażowała się w działalność firmy Castle i wspierała ją przez ponad 20 lat. Prezes, Marcus Tiefenbrun mówi “Wierzę w zasadę wdrażania systemów jakości do procesów produkcji, a nie kontrolowania gotowych elementów, w celu jej uzyskania. Zastosowanie systemów pomiarowych Renishaw na wszystkich wykorzystywanych przez nas obrabiarkach CNC oraz bliska współpraca z firmą Renishaw są odzwierciedleniem tej filozofii wytwarzania.”

W roku 1984 zakupiono 6-paletowe centrum obróbkowe Mori Seiki, wyposażone w system sondy przedmiotowej Renishaw. Chociaż oprogramowanie stanowiło wówczas ograniczenie, sonda dowiodła swej niezwykłej przydatności w zakresie ustalania bazy wymiarowej wszystkich zadań. Od tej chwili Castle nie miała wątpliwości odnośnie konieczności wyposażania każdej nowej obrabiarki, standardowo w system pomiarowy instalowany przez Renishaw.

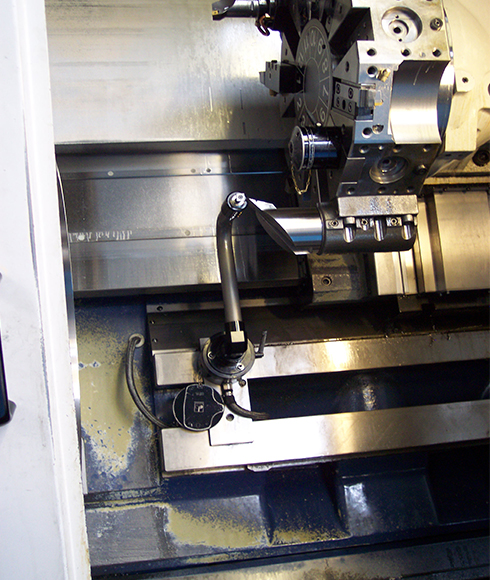

Systemy sond przedmiotowych przyjęły się znakomicie na centrach obróbkowych, lecz firma Castle pokazała także, jak przydatne mogą być one w przypadku tokarek CNC w zadaniach ustawiania i kontroli. Dyrektor ds. Technicznych, Alex Skinner, który razem z Marcusem Tiefenbrunem, był największym zwolennikiem zastosowania tej techniki, wyjaśnia, dlaczego właśnie ten proces pokazuje, jak uzyskać znaczący przyrost efektywności.

“Na kontrolę jednego przedmiotu, wykonywaną podczas procesu produkcyjnego poświęcaliśmy 35 minut – należało to poprawić. Przedmiot był ładowany ręcznie i musiał pozostawać na miejscu przez część cyklu obróbki. Tak więc przez cały czas trwania kontroli obrabiarka była zatrzymana, nie produkując części. Kontrolerzy mierzyli określony element cienkościenny, decydowali, czy spełnia on wymagania techniczne, czy nie, przepuszczali lub odrzucali część, nie zapisując nawet wartości pomiarów, jakie wykonali! Zastąpiliśmy to cyklem pomiarowym, redukując czas kontroli do około 6 minut. Wartości pomiarów są zapisywane w pakiecie SPC i przechowywane. Możemy szybko podać zmierzone wymiary każdej części, jaką wyprodukowaliśmy przez ostatnich 5 lat!”

Inteligentne decyzje dzięki systemom pomiarowym

To nie koniec historii - Alex Skinner mówi dalej, “Postanowiliśmy stosować sondy, aby podejmować inteligentne decyzje. Pomiary wykonywane przez sondy są wykorzystywane do aktualizacji offsetów, a zmiany offsetów są pobierane i rejestrowane w celu monitorowania i sterowania procesem. Dzięki temu byliśmy w stanie znacznie ograniczyć zakres interwencji człowieka, tak że obecnie każdy operator obsługuje dwie obrabiarki zamiast jednej.”

Zmiana systemów kontroli w celu integracji systemów sond

Wszystkie obrabiarki w warsztacie Castle muszą mieć system sondy; w zasadzie jest to tak ważne, że niektóre obrabiarki musiały mieć wymieniony system sterowania na dostosowany do systemu sondy. Systemy sond zostały dostosowane do czterososiowych obrabiarek, aż do szczegółowej kontroli wsporników montażowych, aby zwiększyć dokładność. Systemy sond zostaną zamontowane na dwóch nowych, pionowych centrach obróbkowych.

Marcus Tiefenbrun nie ma wątpliwości odnośnie wpływu systemów pomiarowych na działalność jego firmy. “Największą korzyścią jest redukcja … nie, bardziej właściwym byłoby powiedzieć, całkowite wyeliminowanie wszystkich problemów związanych z offsetami. Drugą największą korzyścią jest ograniczenie konieczności posiadania doświadczenia przez obsługę. Stwierdziliśmy także, że nasi klienci są pod wrażeniem, kiedy przyglądają się bliżej prowadzonym przez nas procesom i kiedy odchodzą, nabierają przekonania, że proces jest pod kontrolą.

Jakość i ścisła kontrola są niezbędne ponieważ nasza działalność to w większości produkty najwyższej klasy i zazwyczaj nie angażujemy się w tanie części. Zdobyliśmy specjalizacje na przykład w częściach z tytanu dla różnych przemysłów i nawet nie próbowaliśmy rywalizować w kwestii zwykłych części w rozwijąjących się krajach."

Wykwalifikowani pracownicy i szkolenia kluczem do sukcesu

Jednym z podstawowych elementów takich procesów są wykfalifikowani pracownicy. Poprzedni właściciel firmy - ojciec Marcusa Tiefenru wierzył w dobry program praktyk. Kiedy w 1994 roku Marcus przejął firmę, zainwestował w najnowsze maszyny i systemy kontrolne, ale mając w tym samym czasie około 20 osób na szkoleniu uzupełniającym podstawy zdobyte w szkole, nigdy nie zapomniał o tym jak ważne jest posiadanie pracowników wykfalifikowanych do ich obsługi. Znaczenie tego jest dalej podkreślane poprzez kluczową rolę jaką odgrywają pracownicy, z których wszyscy przeszli wewnętrzne szkolenie.

Marcus wyjaśnia "Rozwój jest ograniczony liczbą wykwalifikowanych osób jaką można zatrudnić. Szkoły muszą inwestować w najnowsze urządzenia i w niektórych przypadkach tak się dzieje. Suksce leży w działaniu całego procesu, np. w pełnej współpracy pomiędzy nami, a szkołą."

Integracja całego systemu komputerowego firmy

System komputerowy Castle trzeba zobaczyć, aby uwierzyć! "System" jest tutaj odpowiednim słowem ponieważ każda aplikacja firmy jest zintegrowana w jeden program. Dostęp do tego systemu można uzyskać z każdego innego terminalu (których jest wiele w firmie) poprzez system rozpoznawania biometrii odcisku palca. Pracownicy mają dostęp do potrzebnych informacji w systemie, w tym funkcji CAD/CAM, planów produkcji, rejestracji czasu, faktur, bazy danych sprzedaży, a nawet danych pracowników!

Dostęp do tych informacji daje wiele korzyści przyczyniających się do efektywnego prowadzenia działalności.