Ducati wykorzystuje systemy wykrywania uszkodzeń narzędzi przy produkcji unikalnych wałków rozrządu

W firmie Ducati uświadomiono sobie, że obróbka skrawaniem cennych części składowych do silników Desmodromic musi być starannie kontrolowana. Różne narzędzia są używane setki tysięcy razy w ciągu roku, przy czym stale występuje ryzyko pobrania ukruszonego lub uszkodzonego narzędzia z magazynu. Skutkiem tego mogą być poważne problemy. Rozwiązano te kwestię dzięki zastosowaniu systemu wykrywania uszkodzeń narzędzi Renishaw , opartego na innowacyjnej, bezdotykowej technologii laserowej.

Najważniejszy etap procesu produkcyjnego wałka rozrządu Ducati Desmodromic jest realizowany na dwóch centrach obróbkowych Stama. Maszyny te pracują te bez przerwy przez cały rok produkując wałki rozrządu do wszystkich, różnych silników Ducati.

Fulvio Abbondi, specjalista do spraw technologii produkcji w firmie Ducati Motor, mówi, “Przy produkcji wałka konieczna jest doskonała precyzja, skomplikowany proces obróbki jest realizowany w całości w naszej fabryce. Jest to bardzo kosztowna część składowa. Jest wykonana ze specjalnej stali stopowej i jest już kosztowna, gdy jako półwyrób trafia na obrabiarkę po pierwszym, zgrubnym toczeniu”.

Uszkodzenia narzędzi podczas procesu produkcji wałków rozrządu stanowiłyby szczególnie poważny problem i ich skutkiem byłaby konieczność złomowania części, kosztowna ponowna obróbka oraz strata czasu. Mogłoby także dojść do uszkodzenia wrzeciona obrabiarki, czego koszt, po dodaniu kosztu samych specjalistycznych narzędzi, osiągałby kwotę sumaryczną rzędu tysięcy euro.

Podjęcie kontroli

Abbondi wspomina o roli, jaką odgrywa wykrywanie uszkodzeń narzędzi. “jest konieczne, aby kontrola była prowadzona na przedmiotach pracy obrabiarek. Na dwóch centrach obróbkowych zainstalowano systemy NC4 firmy Renishaw: zaraz po zamocowaniu narzędzia we wrzecionie w stanie gotowości do obróbki, przecina ono wiązkę laserową urządzenia na ustalonej wysokości. Jeśli doszło do uszkodzenia końcówki skrawającej, gdy na przykład długość narzędzia wynosi 97 mm zamiast 100 mm, system laserowy wyzwala sygnał alarmu. Dokładniej, każde narzędzie posiada swą własną długość, średnicę itp. i system uwzględnia ten wymiar, kiedy narzędzie przechodzi przez wiązkę kontrolną.”

Mówi on “System NC4 umożliwia także sprawdzanie również małych narzędzi używanych do wykonywania kluczy oraz innych punktów odniesienia na krzywce, która mają istotne znaczenie dla pracy silnika”. Gdyby nie było systemu Renishaw, obrabiarka mogłaby, na przykład, pracować z ukruszoną końcówką skrawającą, z katastrofalnymi skutkami. Ponieważ sprawdzanie narzędzi odbywa się automatycznie, jeden operator może z łatwością obsługiwać obie obrabiarki — wystarczy ładować przedmioty obrabiane i sprawdzać, czy wszystko przebiega płynnie.”

Kontrola procesu jest czynnikiem o krytycznym znaczeniu dla operacji obróbkowych

Jak mówi Abbondi “najpierw zainstalowaliśmy system dostarczony przez producenta obrabiarki, który umożliwiał kontrolowanie energii zużywanej przez silnik napędu wrzeciona. System ten sprawdza stopień zużycia większych wierteł, używanych do wiercenia najgłębszych otworów, w którym to przypadku naprężenie występujące podczas obróbki jest najbardziej widoczne – gdy wzrasta moment obrotowy, oznacza to, że narzędzie jest zużyte i w ten sposób wyzwalany jest alarm. Lecz my potrzebowaliśmy również szybko i niezawodnie określać, kiedy narzędzie zostało uszkodzone, nawet to najmniejsze, które zwykle umyka uwadze systemów detekcji.

Tradycyjne stykowe systemy wykrywania posiadają pewną słabą stronę i zwykle są nieprzydatne w przypadku małych narzędzi – narzędzie wchodzi w kontakt z „przyciskiem” lub „końcówką”, który uaktywnia urządzenie. Istnieje także niebezpieczeństwo, że sam kontakt może spowodować złamanie lub uszkodzenia narzędzia. Oznacza to, że obróbkę można wykonywać tylko z niskimi prędkościami, co spowalnia proces produkcyjny i znacznie wydłuża czasy cykli. Takie systemy często muszą być montowane wewnątrz przestrzeni roboczej, zajmując cenne miejsce i powodując ryzyko potencjalnych kolizji, nie wspominając o słabej powtarzalności z powodu ich skłonności do blokowania się. To dlatego został przyjęty system Renishaw , który zastąpił te urządzenia.

Sprawdzanie światłem

Udoskonalenia technologii laserowej doprowadziły do opracowania bezdotykowych systemów detekcji, które są w stanie bezpiecznie mierzyć nawet mniejsze narzędzia. Pomiędzy nadajnikiem i odbiornikiem, które są przymocowane do stołu obrabiarki lub zamontowane po jego przeciwległych stronach, przebiega wiązka światła laserowego w taki sposób, że przecina przestrzeń roboczą. Gdy narzędzie wejdzie w wiązkę, zmniejsza się ilość światła wykrywanego przez odbiornik, co powoduje wygenerowania impulsu wyzwalającego. Jeśli nie zostanie wykryte zmniejszenie się ilości światła, system emituje sygnał uszkodzenia narzędzia.

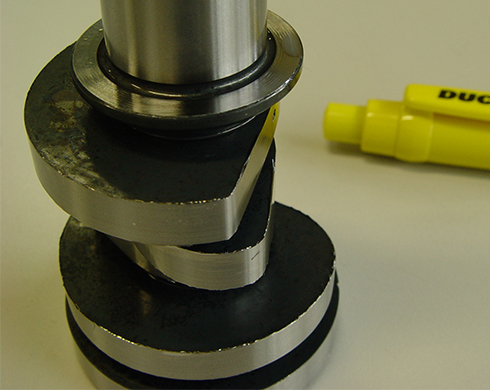

System Desmodromic

Przeważająca większość światowych producentów samochodowych stosuje sprężyny powrotne w swych silnikach do zamykania zaworów (wylotowych i dolotowych). Sprężyny te pociągają zawory po otwarciu z powrotem do pierwotnego położenia. Jedynym wyjątkiem pod tym względem jest firma Ducati, uzyskująca znakomite efekty stosując mniej konwencjonalny system Desmodromic. Układ rozrządu Desmodromic oferuje większą niezawodność silnika przy wysokich prędkościach obrotowych, dzięki rozwiązaniu problemu bezwładności sprężyny i zredukowaniu tarcia roboczego o około 30%. Teoretycznie, silnik może z łatwością osiągać maksymalną prędkość 20 000 obr/min.

Desmodromic wykorzystuje układ mechaniczny do zamykania zaworów, którego koncepcja powstała w Ameryce, lecz została wycofana z powodu nadmiernych kosztów. Znany producent z Bolonii miał jednak inny pogląd, stosując układ rozrządu Desmodromic w swoich dwucylindrowych silnikach w 1972 roku i wykorzystuje to osiągnięcie przez dekady. Zawory są zamykane przez specjalną krzywkę, a nie przez zwykłą sprężynę, co tworzy ścisłe powiązanie pomiędzy zaworem i jego położeniem – termin Desmodromic pochodzi z języka greckiego, gdzie “desmòs” oznacza “łącze”.

System Desmodromic wprowadza poważne komplikacje w zakresie projektowania i wytwarzania takich części składowych, jak wałki rozrządu. Sama krzywka nie posiada zwykłego, tradycyjnego kształtu krzywki, lecz specjalne zbocza wznoszące. Zespół projektowy firmy Ducati starannie zaprojektował ten kształt, tak aby uzyskać wymagane przyspieszenia i prędkości. Precyzja jest najważniejsza; “luz” pomiędzy trzonkiem zaworu i krzywką jest regulowany ręcznie podczas montażu i jest operacją o krytycznym znaczeniu. Jak powiada Abbondi “nie jest możliwe wyeliminowanie tego luzu, jak to ma miejsce w przypadku popychaczy hydraulicznych w samochodach. Stosujemy jedną wkładkę na dole i jedną u góry i muszą one być wyregulowane z najwyższą precyzją.”