Dostawca usług kalibracyjnych pracuje szybciej i bardziej elegancko, uzyskując większe dochody

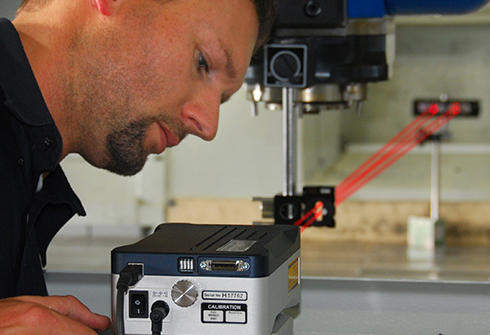

Prowadzi on firmę świadczącą usługi kalibracyjne o nazwie Geo Tec Messtechnik. Ostatnio zmodernizował swój laserowy system kalibracyjny zastępując miniaturowym systemem Renishaw XL-80 dotychczasowy standard branżowy ML10. Przenośność i łatwość użycia nowego systemu minimalizują czas transportu i ustawiania, co umożliwia wykonanie większej ilości zleceń w ciągu miesiąca.

Ostatecznie, obrabiane części mogą być tak dokładne, jak maszyny na których są wytwarzane. Dlatego też w przypadku firm produkcyjnych niezwykle istotną sprawą jest kontrolowanie dokładności swoich maszyn niezależnie od tego, czy są to centra obróbkowe, tokarki, wiertarko-frezarki, maszyny laserowe do cięcia, maszyny wykorzystujące strumień wody do cięcia, czy też maszyny współrzędnościowe. Jest to jedyny sposób zagwarantowania jakości, jakiej żąda przemysł, szczególnie gdy w grę wchodzi produkcja części dla branży lotniczej lub samochodowej. Ponadto, wielu klientów żąda obecnie, aby podwykonawcy w zakresie obróbki skrawaniem dokumentowali oraz dostarczali certyfikaty potwierdzające dokładność obrabiarek spełniającą wymagania norm międzynarodowych.

Aby spełnić te coraz wyższe wymagania, wiele firm produkcyjnych i mniejszych producentów maszyn wybiera łatwiejszy i bardziej opłacalny sposób zapewnienia pomiarów i testów swoim obrabiarkom, zlecając te zadania takim usługodawcom, jak Geo Tec Messtechnik, z siedzibą w pobliżu Stuttgartu w południowych Niemczech, która stosuje laserowe systemy interferometryczne.

Powody zamiany wyposażenia na XL-80

Chociaż długa jest historia Geo Tec jako użytkownika poprzednika systemu XL-80, lasera ML10 firmy Renishaw, jednak dostrzeżono tam dodatkowe korzyści wynikające z przejścia na nowy system. Całe wyposażenie potrzebne do wykonania testów doskonale mieści się z przenośnej walizce, dzięki czemu system daje się łatwo transportować, można go bardzo szybko i w prosty sposób ustawić oraz jest wytrzymały i wygodny w użytkowaniu w warunkach warsztatu fabrycznego.

Szybka usługa kalibracji dla producentów obrabiarek

Inżynierowie z Geo Tec odwiedzają takich producentów, jak Edel, który produkuje duże, wieloosiowe centra obróbkowe CNC, aby wykonać kontrolę obrabiarek po zakończeniu montażu. Jürgen Emslander stwierdza, że jego praca jest łatwiejsza teraz, kiedy używa systemu laserowego XL-80.

“Zalety miniaturowej budowy nowego systemu XL-80 stają się oczywiste podczas kalibrowania takich maszyn, jak centra obróbkowe firmy Edel. Jest on na tyle mały, że umożliwia stosowanie magnetycznej podstawy, co pozwala uzyskać dostęp do wnętrza obrabiarki, znacznie ułatwia i przyspiesza wykonania zadania i stwarza możliwość wykonywania pomiarów w sytuacjach, gdzie poprzednio stanowiło to problem.

Diody LED umieszczone na górnej części XL-80 zapewniają prostotę konfigurowania. Możemy monitorować moc sygnału bez konieczności ciągłego przechodzenia do komputera PC.”

Jürgen Emslander nie wstydzi się, że jest zwolennikiem Renishaw, “Stwierdziliśmy, że systemy laserowe Renishaw są bardzo niezawodne, w związku z czym przypadki, kiedy musimy zwracać się do tej firmy w sprawach pomocy technicznej są rzadkie. Kiedy jednak potrzebuję skalibrowania systemu, aby spełnić wymagania różnych norm, jakość obsługi, jaką zapewnia Renishaw w ciągu 48 od zgłoszenia, jest dla mnie bardzo ważna.”

Geo Tec Messtechnik (Niemcy)

Wysoka dokładność zgodnie z wzorcowymi standardami

Laserowy interferometr posiada certyfikowaną dokładność pomiaru liniowego równą ±0,5 ppm, niezależnie od warunków otoczenia. Wyniki pomiarów można odnosić bezpośrednio do niemieckiego standardu kalibracji PTB (Physikalisch-Technische Bundesanstalt, w Brunszwiku), ponieważ Geo Tec regularnie posyła laserowy interferometr do kalibracji do Renishaw, co gwarantuje absolutną niezawodność wyników pomiarów.

Szybki serwis i pomoc techniczna

Jürgen Emslander nie wstydzi się, że jest zwolennikiem Renishaw, “Stwierdziliśmy, że systemy laserowe Renishaw są bardzo niezawodne, w związku z czym przypadki, kiedy musimy zwracać się do tej firmy w sprawach pomocy technicznej są rzadkie. Kiedy jednak potrzebuję skalibrowania systemu, aby spełnić wymagania różnych norm, jakość obsługi, jaką zapewnia Renishaw w ciągu 48 od zgłoszenia, jest dla mnie bardzo ważna.”

Minimalizacja zakłóceń procesu produkcyjnego

Wiele firm produkcyjnych dba o regularne pomiary i testowanie swoich obrabiarek, aby spełniać wymagania jakościowe, kontrolowanie ich z okresowym testowaniem i rekalibracją w razie potrzeby.

Geo Tec specjalizuje się w tym zakresie, oferując firmom produkcyjnym usługę obejmującą dokumentowanie dokładności obrabiarek w regularnej eksploatacji. Oznacza to, że Geo Tec musi organizować swą pracę według napiętych i elastycznych harmonogramów. Na przykład, producenci części dla przemysłu samochodowego muszą regularnie sprawdzać obrabiarki, aby zapewnić pracę w maksymalną wydajnością i efektywnością. Ważne jest także sprawdzenie każdej maszyny, w której doszło do kolizji i w takim przypadku usługodawca może doradzić firmie przeprowadzenie niezbędnych napraw, które mogą być w razie potrzeby podjęte bezzwłocznie.

Prostota konfiguracji systemu XL-80 oznacza także krótkie czasy testowania. Pozwala to usługodawcy na przeprowadzanie pomiarów, kiedy maszyny nie pracują, np. w nocy lub podczas weekendów. Zwierciadła można szybko i łatwo zamocować na maszynie stosując stojaki magnetyczne, natomiast sam laser jest osadzony na stabilnym trójnogu lub podstawie magnetycznej.

Dobrze widoczną czerwoną wiązkę laserową można zestroić przy pomocy prostego lecz wyrafinowanego dzielnika wiązki. Po zestrojeniu lasera system może rozpocząć wykonywanie automatycznych pomiarów. Czynniki zewnętrzne, np. wahania ciśnienia powietrza, są mierzone w sposób ciągły i automatycznie kompensowane przez stację kompensacji XC-80. Dzięki temu system XL-80 może być zastosowany w dowolnej fabryce, niezależnie od warunków.

Procedura testu przy użyciu interferometru laserowego

W czasie trwania typowego testu na obrabiarce następuje porównywanie rzeczywistych położeń obrabiarki z położeniami “uznawanymi” przez obrabiarkę za rzeczywiste w licznych pozycjach wzdłuż całego przesuwu sań obrabiarki. Następnie oprogramowanie firmy Renishaw oblicza dane korekcyjne do kompensowania niedokładności. Oprócz położeń liniowych system może również mierzyć prostoliniowość prowadnic sań, płaskość stołów oraz kątowe różnice przemieszczeń osi względem siebie.

Wyrafinowane oprogramowanie przeznaczone na komputery PC oferuje operatorowi wiele korzyści. Cykl pomiarowy jest w znacznym stopniu wstępnie zaprogramowany i operator decyduje zaledwie o niezbędnych parametrach. Parametry te obejmują osie podlegające testowaniu, liczbę mierzonych położeń pośrednich oraz liczbę przejść pomiarowych. Proces pomiarowy rozpoczyna się wtedy automatycznie: system sterujący przemieszcza sanie obrabiarki do stosownych położeń, np. w odstępach co 50 mm, interferometr laserowy mierzy dokładne położenie z dokładnością mniej niż 0,5 μm/m i zapisuje dane.

Ocena wyników testowania

Kiedy dane zostaną zebrane, dołączane do systemu oprogramowanie oceny wyników umożliwia kompensowanie różnic położenia. Prezentuje dane pomiarowe w formie tabeli oraz wykresu do prostej analizy. Oprogramowanie dokonuje statystycznej oceny danych pomiarowych, zgodnie z własnymi kryteriami lub zgodnie z normami państwowymi lub międzynarodowymi (np. VDI/DGQ 3441, VDI/VDE 2617, NMTBA, ISO 230-2 i BS4556). Wykres wyraźnie przedstawia dopuszczalne wartości graniczne oraz wielkości różnic, co umożliwia operatorowi dokonanie szybkiej i rzetelnej oceny danych pomiarowych. W wielu przypadkach wartości kompensacji potrzebne do korekcji lub naprawy można wyprowadzić na podstawie tych informacji. Wprowadzenie tych danych do układu sterującego maszyny zapewnia skorygowanie niektórych lub wszystkich niedokładności jeszcze przed dokonaniem mechanicznej regulacji.

Oprogramowanie oceny wyników redukuje także nakład pracy nad kompensowaniem usterek mechanicznych poprzez układ sterujący. Dostarcza ono automatycznie wymagane dane korekcyjne w formatach odpowiednich dla praktycznie każdego numerycznego układu sterowania, jakie są obecnie użytkowane. Zwykłe naciśnięcie przycisku powoduje przekazanie danych do komputera kompensacji lub do pamięci układu sterującego CNC, co znacznie skraca czas potrzebny na realizację całego procesu pomiarów i kompensacji. Po zakończeniu procesu kompensacji operator może uruchomić inny cykl pomiarowy, aby sprawdzić, czy kompensacja zakończyła się pomyślnie.

Drukowane certyfikaty kalibracji

Oprogramowanie interferometru laserowego umożliwia w jednym prostym etapie wydrukowanie certyfikatów kalibracji oraz raportów pomiarowych z wykresami i tabelami, przedstawiając stan maszyny przed oraz po kompensacji lub naprawie Wykonując regularnie pomiary i testowanie można zawrzeć całą historię eksploatacji obrabiarki w wyczerpującej dokumentacji. To z kolei oznacza, że klient może sprostać wymaganiu pełnego i przejrzystego zapewnienia jakości.