Procescontrole verkort cyclustijd en levertijden aanzienlijk bij fabrikant van auto-onderdelen

Door een toename van productie-orders voor nieuwe soorten kostbare en grote volumes autocomponenten moest OMG overwegen om de inspectie van onderdelen anders aan te pakken. Investeringen in vergelijkend meten buiten de machines en tastermeting op de machines stelden het bedrijf in staat de productiecapaciteit te vergroten, afkeur te vermijden en uitval te verminderen.

Achtergrond

Giuseppe Spezzati, salesmanager en bestuurslid van OMG s.r.l. Officine Meccaniche

OMG s.r.l Officine Meccaniche (OMG) werd opgericht in 1949 en produceert high-tech mechanische onderdelen en subassemblages voor personenauto's, bestelwagens, vrachtwagens en tractoren. Inmiddels heeft de derde generatie de leiding en is het bedrijf snel gegroeid, van eenvoudig metaalplaten zetten en pijpen buigen tot complexe bewerking van aluminium en gietijzer.

De uitgebreide productiefaciliteiten bieden alles wat nodig is voor een complete reeks autocomponenten, waaronder motorblokken, cilinderkoppen en samengestelde wielophangingen. OMG heeft klanten over de hele wereld en fabrieken met de nieuwste technologieën in Turijn (Italië), Valladolid (Spanje) en Kaniow (Polen).

Belangrijkste factor voor het succes van OMG is het onderhouden van nauwe partnerschappen met de klanten. Het bedrijf kan bestaande productielijnen snel aanpassen voor speciale vereisten, door nieuwe machines toe te voegen of door nieuwe systemen op te zetten en nauw samen te werken met de klant in productontwerp en prototypes maken om een effectieve productie-oplossing te ontwikkelen.

Uiteraard is kwaliteit een essentiële basis van OMG's activiteiten. Lang voordat er wereldwijde kwaliteitsnormen waren, had het bedrijf al zijn eigen methodes, controles en documentatie gecreëerd om het voldoen aan toleranties en consistente productie te waarborgen. Vandaag de dag is het bedrijf gecertificeerd volgens de vereiste ISO-normen voor auto-industrie en milieu.

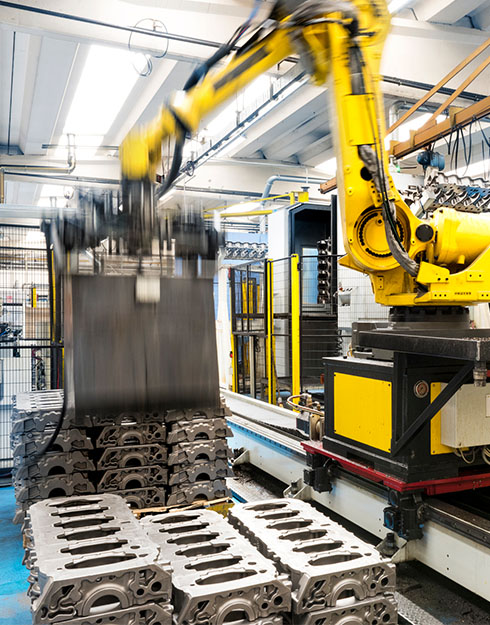

Het bedrijf biedt de allernieuwste 4- en 5-assige CNC-bewerkingen, de modernste handling door robots en verregaande automatisering, en is al voorbereid om te voldoen aan de eisen van Industry 4.0.

Al vele jaren speelt Renishaw een belangrijke rol als technologisch partner van OMG, zoals de COO van OMG Guido Mautino uitlegt: Ons partnerschap met Renishaw begon midden jaren '90 toen we begonnen met cilinderkoppen bewerken. We moesten direct op onze bewerkingscentra nauwkeurige metingen doen, dus gingen we naar Renishaw voor advies

"Tegenwoordig zijn bij ons 23 bewerkingscentra uitgerust met allerlei meettasters van Renishaw. Door de jaren heen hebben we hierdoor een hele reeks wereldwijde productmarkten kunnen bewerken waar heel nauwkeurig meten tijdens de productie een absolute voorwaarde is. Al onze CMM's zijn voorzien van Renishaw PH10 gemotoriseerde meetkoppen met indexering.

Uitdagingen

Vooruit denkende nieuwe klanten en auto-ontwikkelingen van de volgende generatie brengen nieuwe eisen voor procescontrole-oplossingen met zich mee. We bespreken hier twee technische uitdagingen waarvoor OMG een volledig nieuwe benadering van productmeting moest vinden.

Voortdurende productcontrole bij grote volumes

Na een opdracht voor 400.000 auto-onderdelen per jaar voor de Duitse markt bouwde OMG een bestaande CNC-productielijn om voor continuproductie met alleen deze onderdelen.

Om constant grote aantallen producten te meten had OMG een meetsysteem nodig dat het bewerkingsproces dynamisch kon bijstellen voor procesverloopfactoren zoals gereedschapslijtage, zodat de productie continu kon doorgaan zonder ooit de tolerantiegrenzen te bereiken.

Instellen en procescontrole voor grote aluminium producten

Nieuwe cilinderkoppen voor inwendige verbrandingsmotoren en motorblokken voor gasmotoren van aluminium bewerken had te lijden onder vervormingen door warmte-effecten en vereiste zeer nauwkeurige machinecentrering en productinstelling. Er was een zeer betrouwbare meetoplossing op de machines nodig om ook hier afkeur van hoogwaardige producten en verspilling van kostbaar materiaal te voorkomen.

Concurrentiekracht

In algemeen commercieel opzicht blijft het behouden van de concurrentiekracht op een drukbezette wereldwijde markt altijd een belangrijke uitdaging om op te pakken, zoals salesmanager en bestuurslid van OMG Giuseppe Spezzati toelicht.

“Wij opereren als bedrijf in een echte wereldwijde markt en vechten elke dag om op te vallen en de concurrentie voor te blijven. Investeringen in nieuwe productiemethodes en -technieken zijn niet alleen voor efficiëntie, kwaliteit en het voorkomen van verlies, maar ook om onze dienstverlening aantrekkelijker en interessanter te maken en om te anticiperen op toekomstige behoeftes van klanten.”

OMG is gespecialiseerd in mechanische metaalbewerking

In een markt met alsmaar meer concurrentie is verhoging van de productie-efficiëntie om cyclustijden, afkeur en levertijden te verminderen essentieel om klanten tevreden te houden. Met onze investeringen in oplossingen van Renishaw gaan we deze doelen zeker behalen.

OMG s.r.l Officine Meccaniche (Italië)

Oplossing

Na raadpleging van Renishaw over diverse alternatieve oplossingen koos OMG voor introductie van het Equator™ meetsysteem voor grootschalige procescontrole buiten de machines.

De Equator is een innovatief vergelijkend meetsysteem van Renishaw. Volgens het bekende principe vergelijkt het Equator meetsysteem de gemaakte producten met de referentiegegevens van een masterproduct, en levert het zo zeer herhaalbare, thermisch ongevoelige en gemakkelijk herprogrammeerbare meting op de werkvloer.

Het Equator meetsysteem werkt met een parallel-kinetisch geleidingsmechanisme van grote stijfheid, waardoor ook bij hoge werksnelheden gescand wordt met een uitstekende herhaalbaarheid. Uitgerust met de Renishaw SP25 3-assige analoge scantaster is het Equator systeem in staat om 1.000 datapunten per seconde op te nemen, wat 3-dimensionale meting en analyse van zeer complexe producten mogelijk maakt.

Over de introductie van de Equator bij OMG zegt Mautino: Van oudsher waren meetapparaten buiten de machines niet flexibel en op maat gebouwd, specifiek bestemd voor één product. Het Equator systeem is voor ons een grote technologische doorbraak. Wanneer de productgeometrie verandert, verandert het inspectieprogramma en gaan we weer verder. Het is snel, efficiënt en voordelig.

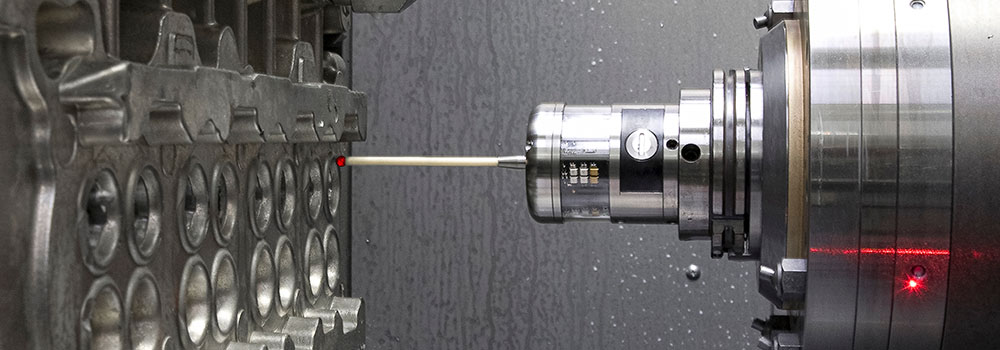

Voor de productie van het nieuwe motorblok koos OMG voor het eerst de Renishaw OMP60 meettaster met optische transmissie. De OMP60 is een compacte 3D schakelende meettaster, die gebruikt wordt op vele 4- en 5-assige bewerkingscentra voor zowel initiële productinstelling als inspectie na het bewerken.

De taster bevat een beproefde kinematische constructie en veilige interferentievrije gemoduleerde transmissie om ook bij tot dusverre moeilijk bereikbare productgebieden te kunnen komen. In deze situatie wordt de OMP60 gebruikt om klepzittingen, tandwielen en andere belangrijke motorafmetingen te verifiëren.

Een Renishaw OMP60 meettaster met optische transmissie meet belangrijke motorafmetingen

Resultaten

Oplossingen introduceren voor vergelijkend meten buiten de machines en tastermeting op de machines heeft OMG geholpen om de productiecapaciteit te vergroten en afkeur te elimineren voor kostbare auto-onderdelen in grote volumes.

Spezzati zegt: “Wanneer we jaarlijks grote volumes van een bepaald product maken en de producten wijken ook maar één uur af bij de metingen, dan verliezen we hierdoor tijd en geld aan het maken van niet te herstellen afkeur. Met de Equator voorkomen we dat dit gebeurt.”

En hij voegt toe: “In een markt met alsmaar meer concurrentie is verhoging van de productie-efficiëntie om cyclustijden, afkeur en levertijden te verminderen essentieel om klanten tevreden te houden. Met deze nieuwe investeringen in metrologie gaan we deze doelen zeker behalen.”

Equator™ 300 meetsysteem