Meettasters op bewerkingsmachines voor precieze metingen bij de productie van gesmede wielen en autochassis

In de auto-industrie is de concurrentie hevig. Vooraanstaande autofabrikanten zijn constant op zoek naar doorbraken op gebieden als prestaties, veiligheid en innovatief ontwerp, hetgeen allemaal nog strengere eisen stelt aan de verwerking van metalen componenten.

SuperAlloy Industrial Company Ltd. (SAI) is een leverancier van hoogwaardige lichtgewicht producten van gesmeed metaal. De gesmede wielen en chassiscomponenten die SAI produceert, worden gebruikt door de wereldtop in autoproductie waar speciale technologieën en diensten gevraagd worden. Door zich voortdurend toe te leggen op topkwaliteit en precisieproductie kan het bedrijf eersteklas wereldmerken tot zijn klanten rekenen, waaronder BMW, Mercedes-Benz, Volkswagen, Porsche, Ferrari, Ducati, Bentley, Audi, Rolls Royce, Jaguar, Land Rover, Ford, Chrysler, Toyota, General Motors en Honda. Renishaw tastersystemen voor bewerkingsmachines, zoals de OLP40, RMP60, OMP60 en NC4, passen perfect bij SAI. Geholpen door Renishaw kan SAI hiermee grote stappen voorwaarts maken op de weg naar toonaangevende precisieproductie.

De relatie tussen SAI en Renishaw begon met CMM-metingen. SAI, legt uit: "Toen we in 2008 de Europese markt opgingen, realiseerden we ons dat onze klanten, zijnde hoogwaardige autoproducenten, buitengewoon hoge eisen stelden aan de kwaliteit, dimensiestabiliteit en precisie van metalen producten. Op dat moment konden we met onze machines voldoen aan de gevraagde volumes, maar het was wel nodig onze productkwaliteit te verhogen en het aantal herbewerkingen en correcties in het proces te verminderen om de hoge kwaliteitsniveaus te behalen.

Via Renishaw hebben we tastermeetoplossingen voor bewerkingsmachines ontdekt, die controlemetingen tijdens het proces en real-time gegevensterugkoppeling konden bieden op onze bestaande CNC-machines, en zo een effectieve controle voor precisieproductie vormden. Dat betekende een enorme hulp bij het verbeteren van de productie-efficiëntie en de precisie."

De productie van gesmede aluminium wielvelgen

Het productieproces van gesmede wielen is complex, vooral wanneer het gaat om kleine volumes met veel diversiteit. SAI maakt meer dan 200 wieltypes, zodat de productie uiterst flexibel moet zijn. Producten instellen, referentiemetingen uitvoeren en hoofdafmetingen detecteren tijdens de metaalbewerking gebeurt volgens strikte standaarden, want bij het bewerken van wielmontagevlakken gaan de precisie-eisen zelfs nog verder dan in de luchtvaartindustrie. Bij SAI worden momenteel 600 CNC-bewerkingsmachines ingezet voor de productie van wielvelgen, waarvan 150 Victor Taichung draaibanken en 450 YCM freesmachines. Met al deze bewerkingsmachines wordt vijf dagen per week geproduceerd in een drieploegensysteem.

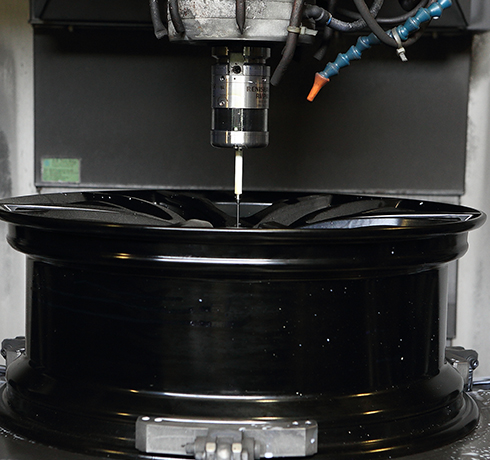

Om de precisie te verhogen en de uitval te verminderen heeft SAI de betreffende draaibanken uitgerust met Renishaw OLP40 contact makende tasters, die werken met optische signaaloverdracht en zijn aangepast voor draaiprocessen. De CNC-freesmachines werden voorzien van RMP60 meettasters die met draadloze radiotransmissie de productpositie en de referentiehoogte meten, en eveneens in-line de hoofdafmetingen detecteren waardoor ze de productieprestaties verhogen.

De heer Y. C. Kao, senior manager van de afdeling wielenproductie van SAI, legt uit: "Door automatisch producten in te stellen met Renishaw tasters voor bewerkingsmachines kunnen we zeker weten dat de bewerkte maten stabiel en consistent blijven wanneer we wielvelgen maken, en verlagen we effectief het aantal menselijke fouten. Zo steeg bijvoorbeeld de Process Capability index Cpk voor het boren van het ventielgat van 0,71 tot 1,13 naar 1,35 tot 1,43 toen we Renishaw tasters gingen gebruiken."

Een gesmeed wiel met een 3D-uiterlijk vormgeven

De styling van wielen is de afgelopen jaren verschoven van platte oppervlakken naar meer 3D-effecten. Hierdoor werden wielvelgen nog groter en werden steeds strengere eisen gesteld aan de bewerkingsprecisie. Tot 2011 lagen bij SAI de acceptabele toleranties bij velgenproductie (met de toenmalige plattere ontwerpen) tussen de 0,05 en 0,10 mm. De krappere tolerantie-eisen voor de huidige 3D-ontwerpen hebben echter geleidelijk de bewerkings- en doorlooptijden verlengd. De totstandkoming van een wielvelg duurt maar liefst 180 tot 240 minuten, met als resultaat dat elke herbewerking de productietijden en -kosten aanzienlijk onder druk zet.

De OLP40 tasters stellen SAI in staat tijdens het proces te meten ter controle om een tolerantie binnen de 0,02 mm te bereiken, en kunnen metingen door mensen en het bijwerken van productcoördinaten vervangen. Dit is een enorme verbetering van de verspaning en efficiëntie voor precieze oppervlaktebewerking na het coaten. Nog belangrijker is dat de herbewerkingen met 80% zijn gedaald, aangezien vóór de introductie van de in-line meetsystemen de gemaakte wielen meestal twee keer bewerkt moesten worden om de benodigde precisie te behalen. In combinatie met Renishaw software vormen de tasters niet alleen een leidraad tijdens de productie, maar bieden ze ook controles tijdens het proces en real-time terugkoppeling. Ze updaten en corrigeren daarbij onmiddellijk de gegevens tijdens het verspanen, en bewaken en controleren efficiënt de afmetingen en vervormingen.

Dankzij Renishaw tastersystemen voor bewerkingsmachines kon SAI de productieprecisie en productkwaliteit verhogen, en tegelijk de uitval van 2 tot 3% terugbrengen naar 0% en de productie-efficiëntie verbeteren.

Renishaw heeft een uitstekende reputatie onder producerende industrieën en biedt ook dienstverlening aan andere sectoren. Ze leveren niet alleen een product of systeem, maar delen ook met ons hun ervaring, deskundigheid en beste praktijkoplossingen. Renishaw is verder heel nauwlettend in hun technische ondersteuning. Het Renishaw-team reageert snel om problemen op te lossen, en met name dat maakt veel indruk op ons.

SAI (Taiwan)

Precisiebewerking voor autochassis

De auto-industrie heeft al eerder de blik geleidelijk verlegd van basisveiligheidseisen en prestaties naar een groter rijcomfort, verlaging van het brandstofverbruik en vermindering van de emissies. De veiligheid en stabiliteit van lichtere voertuigen op hoge snelheid is nauw verbonden met de productie van het auto-onderstel. Hoe preciezer een onderstel van aluminiumlegeringen geproduceerd is, des te veiliger en stabieler is de auto wanneer hij rijdt met hoge snelheden zoals 200 km/u en des te comfortabeler is hij om mee te rijden. Hoe lichter dit chassisgedeelte is, des te lager is het brandstofverbruik en dus kan het voertuig gemakkelijker voldoen aan de milieu-eisen.

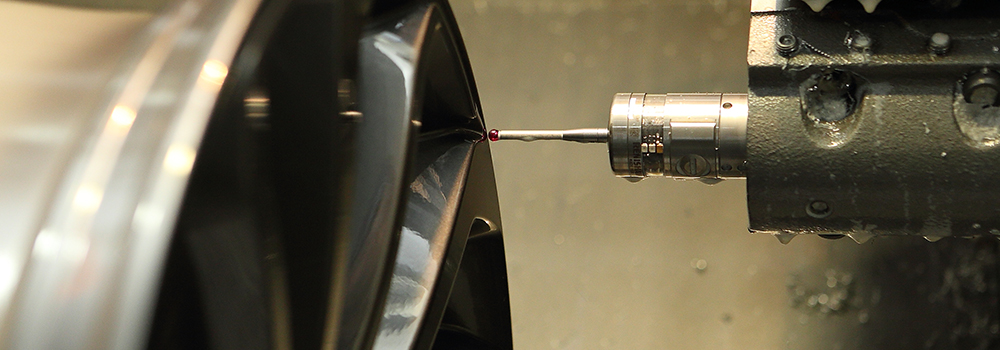

SAI heeft voortdurend zijn technologie van smeden en mechanisch bewerken verbeterd. Het bedrijf begon in 2011 met het bewerken en produceren van autochassis. SAI heeft nu 38 hoogwaardige Tongtai vijfassige CNC-bewerkingsmachines, die allemaal uitgerust zijn met Renishaw OMP60 optische meettasters en NC4 contactloze gereedschapinsteltasters met laser.

In tegenstelling tot de velgenproductie gaat het bij de chassisproductie meer om grote volumes en minder diversiteit, maar niettemin is ook daarbij zeer precieze metaalbewerking nodig. Renishaw OMP60 optische contact makende tasters voor bewerkingsmachines maken gebruik van geavanceerde gemoduleerde optische transmissie die een 360° signaaloverdracht biedt. De taster maakt meet- en kalibratieprocessen eenvoudiger, en realiseert uiterst precieze metingen van producten met complexe profielen. De NC4 meet met zijn innovatieve lasertechnologie zeer snel en zeer precies snijgereedschappen tot slechts 0,2 mm en detecteert breuk van snijgereedschappen tot slechts 0,1 mm. Dankzij de contactloze werking kan er daarbij geen schade of slijtage aan snijgereedschappen ontstaan.

De productietijden van autochassis zijn relatief kort; meestal blijven ze tussen de 20 en 25 minuten. Renishaw tastersystemen voor bewerkingsmachines bieden de operator pasklare oplossingen voor real-time positioneren en meten en voor controlemetingen tijdens het proces, wat meehelpt om het productieproces verder te automatiseren.

Vertrouwd merk, professionele service

SAI koos voor Renishaw omdat het bedrijf vertrouwen had in het merk Renishaw. SAI legt uit: "Wanneer we leveranciers kiezen, dan kijken we niet alleen naar de prijs van het product. We hechten ook veel waarde aan hun onderzoek en ontwikkeling en aan de service. Renishaw heeft een uitstekende reputatie onder producerende industrieën en biedt ook dienstverlening aan andere sectoren. Ze leveren niet alleen een product of systeem, maar delen ook met ons hun ervaring, deskundigheid en beste praktijkoplossingen. Renishaw is verder heel zorgvuldig in hun technische ondersteuning. Het Renishaw-team reageert snel om problemen op te lossen, en met name dat maakt veel indruk op ons."

Het vertrouwen van SAI in Renishaw begon door CMM-tasters te gebruiken. Het bedrijf heeft nu 10 CMM's voorzien van Renishaw tasters. Om de bewerkingsprestaties te controleren heeft SAI zijn bewerkingscentra ook uitgerust met Renishaw QC20-W telescopische ballbar-meetinstrumenten, voor de meest uitgebreide diagnosetest- en verificatiefuncties.