Un colosso delle energie rinnovabili si avvale di sistemi di precisione al micron

Le turbine eoliche non mancano di attirare l'attenzione, ma è indubbio che il loro utilizzo per generare energia rinnovabile sia in costante crescita. La produzione di componenti di dimensioni enormi, come i cuscinetti, pone nuove sfide ai produttori e KMT Lidköping le ha affrontate tutte con grande successo.

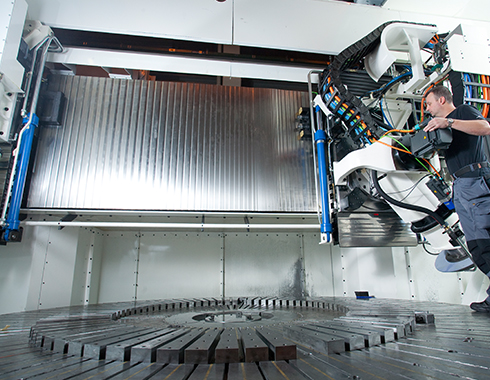

L'azienda ha sede a Lidköping nella zona centrale della Svezia e ha recentemente iniziato a utilizzare una macchina VTG4000 (tornio/rettificatrice verticale) che sfrutta una combinazione di encoder ottici lineari e angolari SiGNUM di Renishaw (obsoleto, alternativa aggiornata: Encoder incrementali VIONiC™ con riga RTLC20, oppure Encoder assoluti RESOLUTE™ con riga RTLA20) per raggiungere il livello di accuratezza richiesto. Sugli assi esposti delle teste di taglio sono stati installati dei robusti encoder magnetici di Renishaw.

Eive Johansson è VTG Chief Designer di Lidköping: “In precedenza, la nostra macchina più grande poteva alloggiare pezzi non più grandi di 600 mm di diametro, ma ora la nostra VTG4000 è in grado di gestire diametri superiori a 4000 mm, per lavorare i più grandi cuscinetti per turbine eoliche. Questo tipo di lavorazione è molto complessa e l'accuratezza del posizionamento è un fattore fondamentale, con un impatto diretto sulla qualità del cuscinetto finito. Una macchina di dimensioni standard che utilizza viti a sfera sugli assi è in grado di gestire una deviazione della forma di 3 µm. Nonostante la notevole differenza relativa per quanto riguarda le dimensioni, la VTG4000 ha fornito un risultato eccezionale, con una deviazione della forma inferiore a 1 µm, con una risoluzione di avanzamento in incrementi di 0,1 µm.”

Johansson ha inoltre aggiunto: “Il cuore di una macchina Lidköping è costituito dalle guide lineari. La combinazione di guide idrostatiche, guarnizioni a tenuta stagna e motori lineari crea un sistema rigido, accurato e che non richiede manutenzione. Per ottenere la rigidità dinamica avevamo bisogno di un elevato guadagno che a sua volta dipende dalla qualità delle righe dell'encoder. Un fattore da non sottovalutare è la presenza di una riga integrata direttamente sull'anello degli encoder angolari .”

Johansson vide gli encoder SiGNUM di Renishaw alla fiera EMO 2007 di Hannover e decise di eseguire un periodo di test rigorosi nella sede di Lidköping. “La decisione di scegliere Renishaw è stata facile. Abbiamo messo a confronto varie righe, montandole sulla nostra guida di riferimento e abbiamo acquistato quella che garantiva le prestazioni migliori. Gli encoder lineari dovevano essere disponibili in lunghezze continue non inferiori a 4,5 m e SiGNUM costituiva la soluzione più semplice e pratica. Inoltre, gli encoder di Renishaw garantiscono maggiore resistenza alle contaminazioni. Ora gli encoder Renishaw sono stati installati su tutte e quattro le guide e, come previsto, tutto funziona senza problemi.”

“Il piano rotante sfrutta lo stesso principio, e viene mosso tramite cuscinetti idrostatici radiali e assiali, guarnizioni a tenuta stagna e motori coppia. Ancora una volta abbiamo svolto una serie di test rigorosi e anche in questo caso la scelta è ricaduta sugli encoder angolari SiGNUM di Renishaw.”

“La decisione di scegliere Renishaw è stata facile. Abbiamo messo a confronto varie righe, montandole sulla nostra guida di riferimento e abbiamo acquistato quella che garantiva le prestazioni migliori. Gli encoder lineari dovevano essere disponibili in lunghezze continue non inferiori a 4,5 m e SiGNUM costituiva la soluzione più semplice e pratica. Inoltre, gli encoder di Renishaw garantiscono maggiore resistenza alle contaminazioni. Ora gli encoder Renishaw sono stati installati su tutte e quattro le guide e, come previsto, tutto funziona senza problemi.”

KMT Lidköping (Svezia)

Installazione degli encoder

Tutti gli encoder Renishaw includono un LED di impostazione brevettato che accelera l'installazione e rende superfluo l'utilizzo di oscilloscopi e altre complesse attrezzature di allineamento.

“Uno dei grandi vantaggi degli encoder Renishaw è la semplicità di allineamento”, ha commentato Johansson. “Una volta installata la riga e dopo avere posizionato il lettore in modo approssimativo, è possibile avvalersi dei LED per capire rapidamente il grado di allineamento dei due elementi per apportare le regolazioni fini.”

Una qualità elevata si traduce in una maggiore sicurezza

Si è portati a pensare che all'interno di una turbina eolica vi sia un unico cuscinetto, ma in effetti ce ne sono tre diversi. I cuscinetti del passo elica, posti alla base delle pale, sono i più grandi e in molte turbine raggiungono i 4000 mm di diametro. Questi sono probabilmente i più importanti perche consentono di regolare la velocità delle pale. Durante il funzionamento il passo deve variare in base alla velocità del vento, per evitare che le pale siano sottoposte a sforzi eccessivi, con il rischio di crollare. Appare quindi evidente che questi cuscinetti devono garantire la massima affidabilità. Inoltre, se la velocità del vento diventa eccessiva (in genere oltre i 25 km/h), è necessario creare una condizione di stallo per proteggere le pale. Anche i cuscinetti dell'albero principale e di imbardata sono importanti, perché consentono di orientare le turbine.

Tutte le operazioni possono essere compiute con un'unica impostazione

La macchina VTG4000 è stata progettata per evitare la rimozione del componente fra un'operazione e l'altra. Ciò è possibile grazie a due teste separate che vengono utilizzate una per la tornitura e l'altra per la rettifica. Le due teste possono essere configurate secondo le necessità, in genere tornitura/rettifica oppure rettifica/tornitura. Per tale ragione l'asse x della macchina, che sposta le teste ai lati opposti del componente, deve essere lungo 4,5 metri per consentire agli utensili di tornitura e rettifica di raggiungere le parti esterne del pezzo.

Design per massimizzare le prestazioni

VTG4000 è una macchina estremamente robusta e alcune parti pesano 35 tonnellate. Risulta molto resistente alle distorsioni e alla variazione termica, grazie anche a un controllo accurato della temperatura dell'olio idrostatico e del refrigerante.

Henrik Jonsson, Plant Manager di Lidköping spiega in maggiore dettaglio la struttura della macchina: "Le guide idrostatiche che usiamo dagli anni '70 sono utilizzate per tutti gli assi e per i motori lineari. Si tratta di una combinazione che garantisce maggiore rapidità, accuratezza e accelerazione/decelerazione. Se pensate che con un solo dito è possibile spostare un asse rotativo da 25.000 kg capirete subito la validità del sistema idrostatico.”

Un altro fattore cruciale nella produzione di cuscinetti di tali dimensioni sono le condizioni termiche del pezzo da lavorare. Durante la produzione, il pezzo deve essere lasciato acclimatare alla temperatura della sala per almeno 48 ore prima di poterlo caricare in macchina.

Funzionalità per migliorare l'automazione della macchina

Sugli assi B delle teste di rettifica sono installati encoder magnetici LM10 di Renishaw. Questi dispositivi sono esposti alle dure condizioni ambientali della macchina, ma dato che si tratta di sistemi non ottici, senza contatto e sigillati secondo lo standard IP68, il loro funzionamento non è influenzato dalla presenza di refrigerante o di residui. LM10 consente una corsa massima di 100 metri ed è in grado di funzionare con una velocità di 25m/s (4m/s con risoluzione da 1 µm). È disponibile in formato digitale o analogico e con una vasta gamma di risoluzioni, selezionabili dall'utente.

Inoltre, la macchina utilizza una sonda a contatto Renishaw RMP60 con trasmissione radio del segnale che consente di allineare il pezzo accuratamente all'interno del sistema di coordinate della macchina. Dopo che il pezzo è stato piazzato sul piano della VTG4000, la sonda RMP60 viene caricata nel sistema di cambio utensile, come se fosse un utensile, e utilizzata per rilevare la posizione esatta degli elementi principali in una manciata di secondi. I dati sono quindi inseriti nel sistema di coordinate e la lavorazione può iniziare con dati precisi sulla posizione effettiva e sulle dimensioni del pezzo.

Per automatizzare un'altra attività che se svolta manualmente potrebbe richiedere molto tempo, le ruote di rettifica possono essere scambiate tramite il sistema di cambio utensile. Per molte attività è possibile usare un'unica ruota di rettifica generica, ma a volte diventa necessario passare a ruote più specifiche o dal profilo personalizzato.

Capacità di adattarsi ai cambiamenti

Così come le turbine eoliche, la VTG4000 è una macchina straordinaria, sia in termini di dimensioni sia per le capacità. Chi la vede non può fare a meno di restare sbalordito. La produzione di macchine di questo tipo ha comportato uno stravolgimento rispetto alle precedenti attività di Lidköping, ma grazie all'integrazione di tecnologie adeguate, come gli encoder Renishaw, possiamo affermare che la sfida è stata vinta.