Officina di precisione specializzata in microfusioni in alluminio aumenta la produzione di oltre l'80%

Il calo della domanda nel settore oil & gas, avvenuto qualche anno fa, aveva spinto LeanWerks, azienda di Ogden (Utah, USA), a sfruttare il proprio know-how in settori alternativi come l'aerospaziale e l'automazione, al fine di crearsi una clientela più diversificata e un flusso di lavoro più stabile. Dopo essersi certificata secondo lo standard aerospaziale AS9100C, l'azienda ha anche adattato alcune delle funzionalità delle sue macchine per renderle più idonee alle lavorazioni richieste in questi nuovi settori.

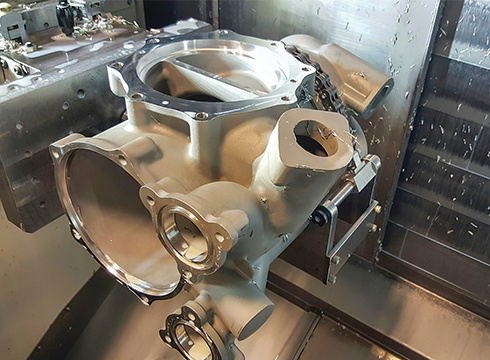

LeanWerks ha sviluppato un processo che combina asportazione del metallo, fissaggio e ispezione dimensionale del pezzo al fine di permettere al suo tornio fresa di lavorare le cinque facce di questa microfusione con un’unica configurazione. Foto: LeanWerks

Reid Leland, presidente e co-fondatore dell'azienda, cita l'esempio dell'alloggiamento del filtro del carburante in microfusione di alluminio per motori a reazione. LeanWerks era stata coinvolta in questo lavoro quando il cliente, una fonderia attiva nel settore aerospaziale, era già indietro di quasi un anno sul programma di consegna a causa della lentezza dei suoi processi interni di lavorazione. Il suo cliente, un produttore OEM del motore a reazione sul quale sarebbe stato montato questo alloggiamento, non era per nulla soddisfatto, e l'accumulo di lavori arretrati causato dai ritardi su questo progetto stava deludendo anche altri clienti. La fonderia si mise quindi in contatto con LeanWerks per diminuire il carico sulle proprie linee di produzione.

Nonostante molti ingegneri scelgano di includere le microfusioni nei propri progetti per la possibilità di creare forme complesse con una buona precisione dimensionale, c’è da considerare che tali componenti devono comunque essere sottoposti a lavorazioni supplementari per raggiungere l'accuratezza richiesta.

Tuttavia, la variabilità in questo tipo di componenti e i requisiti di fissaggio correlati possono far sì che alcune officine preferiscano evitare lavorazioni così complesse.

Ad esempio, questo alloggiamento per il filtro del carburante richiede diverse lavorazioni, inclusa la fresatura su fori profondi, l'alesatura, la sfacciatura, la foratura, la maschiatura, la scanalatura del diametro interno e la sagomatura 3D. LeanWerks aveva originariamente pensato di poter completare il lavoro su una fresa a tre assi con varie configurazioni e su un centro di tornitura con una configurazione unica. Notò però che non si trattava della strategia migliore, poiché le varie configurazioni avrebbero impedito di ottenere le strette tolleranze richieste.

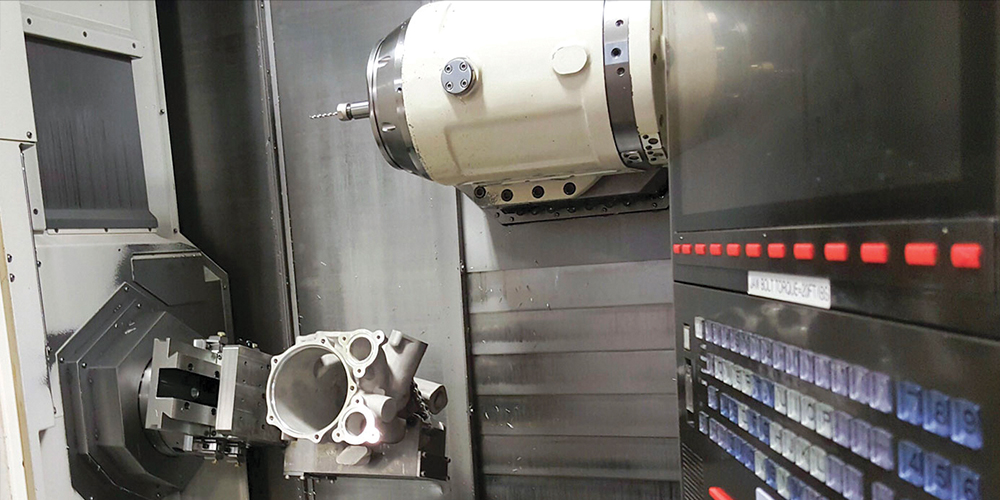

LeanWerks pensò quindi a come sfruttare la funzione di fresatura del suo tornio/fresa Mazak Integrex i200S per diminuire il più possibile il numero di punti di contatto con il pezzo durante la lavorazione. Questa macchina veniva principalmente utilizzata per produrre gli inserti conici delle valvole destinate a operazioni di pompaggio ad alta pressione nel settore oil & gas, come quelle richieste per il fracking e le applicazioni con tubi a spirale. L'Integrex era perfettamente adatta alla lavorazione dell'inserto della valvola poiché poteva sia tornire il diametro conico esterno del pezzo che fresarne i fori di flusso trasversali interni. La macchina era inoltre in grado di fresare gli O-ring per i fori, lavorazione che richiedeva una contornatura a cinque assi a causa della superficie conica dei fori.

Detto questo, la lavorazione del filtro del carburante sul tornio/fresa, che non richiedeva operazioni di tornitura, presentava diverse sfide. Ad esempio, le fusioni in alluminio aeronautico A356.0 hanno un elevato contenuto di silicio e possono risultare problematiche per gli utensili da taglio.

Inoltre, la geometria del pezzo presenta elementi multipli con diversi angoli su tutte le facce, incluso un punto di fissaggio critico all'interno del fondo della fusione profonda 13 pollici e le aree con pareti sottili hanno problemi di vibrazione durante la lavorazione. Oltretutto, il pezzo ha una struttura di riferimenti complessa e richiede tolleranze strette, ad esempio pari a 0,25 mm sulla posizione reale di alcuni elementi molto separati, mentre altre caratteristiche meno distanziate prevedono tolleranze dimensionali pari a 0,01 mm e a 0,05 mm.

Di conseguenza, LeanWerks adottò tre accorgimenti per consentire al suo tornio fresa di lavorare efficacemente cinque facce della microfusione in una sola configurazione. Innanzitutto, progettò un fissaggio che bloccasse il pezzo, consentendone la lavorazione su cinque facce. Un componente chiave della progettazione di questo fissaggio è un alloggiamento che ingloba il corpo principale della fusione consentendo però l'accesso agli elementi tra e lungo i supporti dell'alloggiamento. Per fissare il pezzo all'alloggiamento, è stato installato tra i supporti dello stesso un meccanismo con catena e puleggia, per garantire una forza di bloccaggio uniformemente distribuita.

Poiché il tornio fresa non garantiva una corsa sufficiente a raggiungere tutti gli elementi sull'asse Y, è stato incorporato nel fissaggio uno scivolo a coda di rondine per poter far scorrere l'alloggiamento e il pezzo e bloccarlo nuovamente in una posizione accessibile senza doverlo fissare ex-novo. Per garantire la rigidità, l'alloggiamento è stato montato su una piastra base in acciaio rinforzandolo con spine e saldature. La piastra base viene montata sulla sella dello scivolo a coda di rondine, e la base dello scivolo è montata sulle ganasce primarie del mandrino a tre ganasce in dotazione alla macchina.

Date le dimensioni del pezzo di lavoro, la corsa sull'asse Y del tornio fresa non consente al mandrino di raggiungere tutte le aree da lavorare. Per risolvere il problema, il fissaggio congegnato da LeanWerks si avvale di uno scivolo a coda di rondine per far scorrere il pezzo fissato e bloccarlo nuovamente in una posizione accessibile. Le successive routine di ispezione determinano la posizione reale del pezzo movimentato.

L'officina integrò quindi un sistema d'ispezione a contatto. L'ispezione a contatto era necessaria perché la forma di ogni pezzo di fusione varia leggermente e il fissaggio scorrevole utilizzato per mitigare il problema relativo alla corsa insufficiente sull'asse Y cambia la posizione del pezzo stesso. L'ispezione consente di definire con precisione la nuova posizione del pezzo dopo lo spostamento e quindi di adattare in maniera ottimale i successivi percorsi utensile alla posizione effettiva del pezzo.

In effetti, l'officina si rese conto di come avesse bisogno sia di una sonda di lunghezza standard che di una a portata estesa per poter accedere agli elementi ubicati in profondità nel pezzo. Essendo il tornio fresa dotato di un solo canale d'ispezione, LeanWerks equipaggiò la macchina con un radioricevitore Renishaw RMI-Q installando una scheda PLC nel pannello di controllo principale della macchina al fine di poter gestire un secondo segnale d'ispezione. La sonda più corta utilizza uno stilo da 25 mm, mentre quella più lunga si avvale di uno stilo da 50 mm montato su una prolunga da 200 mm. Entrambe sfruttano un corpo sonda Renishaw RMP60.

Le procedure d'ispezione sono state programmate con il software Inspection Plus di Renishaw e il codice risultante è stato aggiunto al programma della macchina nelle posizioni appropriate. La procedura d'ispezione iniziale misura i punti sulle sezioni inferiori e anteriori dell'alloggiamento per definire l'asse centrale del pezzo. Vengono ispezionati anche altri elementi, ad esempio una delle porte più piccole vicino alla faccia, per definire l'orientamento rotazionale del pezzo, nonché una parete all'interno della flangia laterale per definire la posizione del pezzo sull'asse Z. Il modulo software WPEC (Work Position Error Compensation) di Mazak permette alle deviazioni rilevate attraverso i calcoli di posizione di seguire il pezzo durante i movimenti del mandrino. Al termine delle procedure iniziali d'ispezione, vengono effettuate ulteriori verifiche per confermare la posizione degli elementi e delle superfici già lavorate.

Infine, le operazioni di lavorazione in profondità richieste per questo pezzo e l'abrasività dell'alluminio hanno portato l'officina a optare per utensili da taglio all’avanguardia. Per questo lavoro, l'officina si avvale del sistema portautensile Rego-Fix powRgrip. In alternativa ai sistemi termoretraibili, il powRgrip è un sistema meccanico a pressione che consiste in un portautensile, una pinza di precisione e un'unità idraulica di bloccaggio utilizzata per inserire la pinza nel portautensile. Secondo Rego-Fix, il sistema è in grado di generare elevate forze di bloccaggio mantenendo una lettura totale del comparatore inferiore a 0,0001 pollici. La rigidità del sistema migliora la durata dell'utensile e la precisione del taglio.

Gli utensili utilizzati per questo lavoro devono lavorare a velocità molto alte e con profondità di taglio ridotte. Vengono utilizzate frese a candela Garr Alumistar e una piccola fresa a candela con inserti non rivestiti, altamente lucidati e con alti angoli di spoglia positivi.

Inoltre, per questo lavoro LeanWerks effettua il preset degli utensili con un sistema di presetting offline. Ciò consente non solo l'impostazione esterna degli utensili ma, cosa più importante, facilita l'ispezione del bordo di taglio, la convalida della forma degli utensili di sagomatura e la misurazione dell'errore assiale (run-out).

Punto di svolta

Il processo sviluppato da LeanWerks per la lavorazione di questa microfusione sul proprio tornio fresa ha migliorato il tasso di produzione, portandolo da 10 ore per pezzo a meno di 2 ore per pezzo. L'officina è stata stimolata a proseguire la ricerca di altri modi per massimizzare le funzionalità della capacità produttiva esistente, mentre continua la sua propensione ad espandersi in altri settori.

Pubblicato originariamente sulla rivista Production Machining (productionmachining.com). Copyright 2021, Gardner Business Media, Inc., 6915 Valley Avenue, Cincinnati, Ohio.