La nuova tecnologia ballbar: diagnosi accurate per le macchine utensili medicali

La tecnologia ballbar è ben nota da oltre 20 anni presso le aziende che fanno lavorazioni meccaniche di precisione, e un'azienda medicale americana ci mostra in che modo si possa sfruttare il nuovo ballbar wireless QC20-W Renishaw per accelerare i controlli di capacità e identificare l'accuratezza volumetrica delle macchine utensili di piccole dimensioni.

Fort Wayne, Indiana, USA – Le analisi ballbar sono un metodo consolidato per definire le capacità di una macchina utensile. Uno strumento pratico, conveniente e completo per valutare la capacità di contornatura delle macchine utensili CN. La tecnologia ballbar è ben nota da oltre 20 anni presso le aziende che fanno lavorazioni meccaniche di precisione, e un'azienda medicale americana ci mostra in che modo si possa sfruttare il nuovo ballbar wireless QC20-W Renishaw per accelerare i controlli di capacità e identificare l'accuratezza volumetrica delle macchine utensili di piccole dimensioni.

Nemcomed è un'azienda del gruppo Avalign Technologies, produttore di impianti, strumenti chirurgici e specialistici, contenitori e vassoi destinati al settore medicale. La strategia di Avalign è di diventare fornitori per le aziende attive in ortopedia e traumatologia, con l'obiettivo di fornire tutti i prodotti che servono a un medico per un intervento implantare. Avere la sicurezza che macchine utensili e processi siano in grado di produrre pezzi conformi alle specifiche è un obiettivo condiviso dai clienti, dagli oltre 450 dipendenti dell'azienda e dalle agenzie governative. "Ovviamente dobbiamo rispettare i requisiti indicati da FDA e ISO," dichiara Eric Arnold, Manufacturing Engineer presso Nemcomed. "Ma dobbiamo anche tenere presenti le esigenze speciali dei clienti, per non parlare di un personale senso di responsabilità, dato che sappiamo che i nostri prodotti potrebbero essere applicati all'interno di un corpo umano. Dato che ognuno di noi potrebbe essere un giorno nel ruolo del paziente, vogliamo avere la sicurezza che le protesi siano di ottima qualità."

Normative e richieste dei clienti

In qualità di produttore di articoli medicali, Nemcomed è tenuto a garantire la conformità con la Quality System Regulation FDA 21 CFR Parte 820 e con il Medical Device Standard ISO 13485. Per la verifica delle macchine, l'azienda ha utilizzato in passato un classico sistema ballbar QC10 Renishaw a filo. "Eseguiamo test sui piani X-Y, Y-Z e X-Z e per ciascuno di essi il QC10 richiedeva un piazzamento diverso. Alla fine la prova richiedeva circa un'ora e mezza," racconta Arnold.

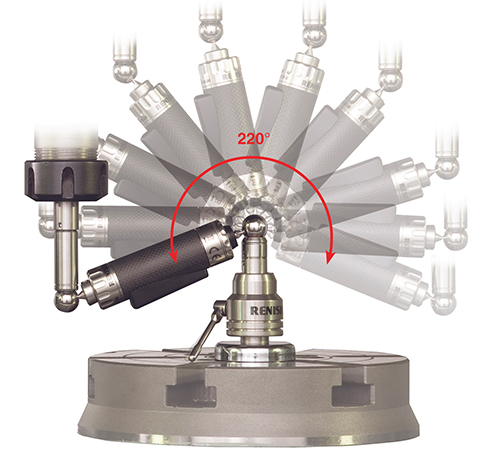

Nel 2010 l'azienda ha acquistato il nuovo ballbar Renishaw QC20-W senza fili, che ha avuto un immediato effetto positivo sulla qualità dei pezzi e sulla produttività. Il nuovo ballbar mantiene il principio di utilizzare un programma CN di interpolazione circolare, in combinazione con un potente software di identificazione e diagnosi degli errori di posizionamento della macchina, inclusi gli errori di inseguimento, di stick-slip, di gioco, la ripetibilità e gli errori di scala. L’analisi dati fornisce anche indicazioni sul valore totale dell'errore di circolarità e introduce nuove funzionalità. "Con il ballbar senza fili è sufficiente un solo piazzamento, in meno di 15 minuti, per effettuare test su tutti e tre i piani," continua Arnold. "Ma, ancora meglio, questa operazione non ci fa spostare le attrezzature e ci evita di doverle riposizionare per ripartire con la produzione. Togliamo il ballbar, mettiamo un utensile e in pochi minuti siamo pronti per iniziare a lavorare di nuovo."

Anche il funzionamento wireless ci garantisce una serie di vantaggi, aggiunge Arnold. "I produttori di macchine utensili sanno quanto siano importanti le dimensioni per chi fa lean manufacturing, perciò le macchine nuove hanno ingombri sempre più ridotti. Lo spazio all'interno della macchina è ridotto e può essere complicato utilizzare un ballbar con il filo. Un dispositivo senza fili è un vantaggio enorme. E la possibilità di chiudere le porte durante l'esecuzione dei test migliora la sicurezza per gli operatori."

Strumenti chirurgici e impianti

Nemcomed realizza circa 1000 componenti diversi tra impianti e strumenti da utilizzare durante le operazioni, prodotti per conto delle maggiori aziende del settore ortopedico. Tra questi, protesi di ginocchio, anca, spalla, gomito, polso, dita e colonna vertebrale. Tra gli strumenti, pinze, bisturi e forbici. Gli impianti sono fabbricati in 5 o 6 dimensioni diverse e solitamente un lotto include dai 30 ai 40 pezzi. Molti impianti hanno forme complesse, come componenti sferici o curvi.

L'azienda sviluppa nel suo reparto di ricerca e sviluppo anche prodotti proprietari, forniti su licenza ai suoi clienti. Ad esempio, Flex-Shaft e Self-Retaining sono tecnologie brevettate e adottate in moltissime applicazioni, fra cui operazioni vertebrali e di artroplastica d'anca, spalla e ginocchio. Flex-Shaft può essere usato per forare, filettare e avvitare chirurgicamente.

I componenti sono prodotti solitamente in acciaio inox, titanio o cobalto-cromo, partendo da billette o semilavorati forgiati (impianti). I grezzi sono preparati in una cella di sezionamento, per passare poi a un centro di tornitura o fresatura.

Velocità E accuratezza

"Poco tempo dopo l'acquisto del nuovo ballbar, una delle nostre macchine uscì fuori specifica perciò l'abbiamo provata con il ballbar chiamando anche, per confronto, i tecnici dell'interferometro laser" racconta Arnold. "I risultati erano identici, così abbiamo avuto la dimostrazione pratica che con il ballbar è possibile testare le macchine CN in modo rapido, mantenendo un livello di accuratezza molto elevato."

La possibilità di effettuare test rapidi e precisi ci ha permesso di acquisire un cliente importante, per il quale la qualità è un fattore primario e che richiede frequenti calibrazioni delle nostre macchine. "Se avessimo dovuto usare ogni volta l'interferometro laser, il costo sarebbe stato proibitivo e non avremmo potuto accettare le richieste del cliente," spiega Arnold. "Invece, gli abbiamo mostrato i risultati dei test effettuati con il ballbar e con l'interferometro e la qualità è stata giudicata adeguata alle sue esigenze. In pratica il nuovo ballbar si era pagato da sé usandolo solo due volte."

I test volumetrici forniscono un nuovo riferimento di prestazioni

Il design del nuovo ballbar consente di effettuare test su tre piani ortogonali, utilizzando un unico punto di riferimento e un solo piazzamento. In questo modo, il software è in grado effettuare correlazioni fra i tre piani per produrre misure rappresentative dell'accuratezza di posizionamento. Arnold spiega che questo nuovo riferimento di accuratezza volumetrica è importante per Nemcomed perché, durante il movimento simultaneo su più assi necessario per la contornatura, gli errori di posizionamento rischiano di sommarsi. (Nota: L'accuratezza volumetrica è importante anche nel caso di lavorazioni in grandi volumi o di pezzi di dimensioni notevoli, perché la deviazione del percorso utensile è amplificata quando le corse sono molto lunghe).

Ad agosto 2010, Nemcomed ha completato l'espansione del proprio stabilimento di Fort Wayne per consolidare le operazioni di un'altra struttura e fare spazio per nuove macchine: cinque Citizen Swiss e un Fanuc Robodrill a 5 assi che vanno ad affiancarsi alle Mori-Seiki e Mazak a 5 assi, alle Fadal a 3 assi, alle EDM Brother e Fanuc e a un tornio a 3 assi Samsung. L'azienda utilizza il ballbar su 20 macchine, incluse tutte le frese CN e le EDM. I tecnici della manutenzione controllano i risultati con un programma predittivo che tiene traccia di un periodo trimestrale, per rilevare tempestivamente eventuali errori e garantire un'efficienza ottimale nella pianificazione degli interventi di manutenzione e riparazione.

Per semplificarne il trasporto, il ballbar è fornito in a una custodia con alloggiamenti per gli accessori più comuni. "Possiamo portarlo in tutte le nostre strutture produttive, piazzarlo in poco tempo e completare tutte le operazioni di qualifica di cui abbiamo bisogno," dice Arnold. "Una buona conoscenza delle capacità della macchina prima di dare inizio alle operazioni di taglio, ci consente di ridurre al minimo gli scarti e i tempi di inattività. In questo modo la qualità resta alta, la produttività aumenta e i costi scendono. Questo è il vero senso del lean manufacturing: maggiore valore per il cliente." A novembre la società ha completato un'ulteriore espansione di circa 1300 mq. Arnold è sicuro che con la crescita dell'azienda anche l'utilizzo del ballbar è destinato ad aumentare.