Il controllo di processo riduce significativamente i tempi ciclo e i ritardi di consegna nel settore automotive

Un aumento degli ordinativi di componenti automotive di nuova generazione aveva spinto OMG a prendere in considerazione nuovi approcci all’ispezione dei pezzi. Grazie ad investimenti nelle ispezioni sia fuori macchina che in macchina, l’azienda ha potuto aumentare i volumi di produzione, riducendo errori di produzione e scarti.

Background

Giuseppe Spezzati, Sales Manager e Board Member di OMG s.r.l. Officine Meccaniche

Fondata nel 1949, OMG s.r.l. Officine Meccaniche produce componenti meccanici e sub-assemblaggi ad alta tecnologia per automobili, furgoni, autocarri e trattori. L’azienda, ormai giunta alla terza generazione, si è evoluta rapidamente passando dalla lavorazione meccanica e deformazione a freddo di lastre metalliche e tubi a lavorazioni più complesse in alluminio e ghisa.

Le sue estese capacità manifatturiere sono in grado di soddisfare un’ampia gamma di requisiti per componenti automobilistici, tra i quali blocchi motore, testate e sospensioni. OMG possiede fabbriche ad alta tecnologia a Torino, a Valladolid (Spagna) e a Kaniow, (Polonia) e ha clienti in tutto il mondo.

Il successo di OMG dipende in maniera sostanziale dal mantenimento di partnership consolidate con i propri clienti. L’azienda è in grado di adattare rapidamente le sue linee produttive per soddisfare requisiti specifici come aggiungere nuovi macchinari, impostare nuovi impianti o lavorare a stretto contatto con i clienti allo sviluppo di nuovi prodotti e alla prototipazione finalizzata a soluzioni produttive efficaci.

Naturalmente, la qualità ha un ruolo fondamentale nell’attività di OMG. Ben prima dell’avvento degli standard globali di qualità, l’azienda aveva già creato i propri metodi e controlli con le relative documentazioni, al fin di garantire la massima coerenza produttiva e la conformità con le tolleranze richieste. Oggi l’azienda è certificata secondo gli standard ISO ambientali e automobilistici.

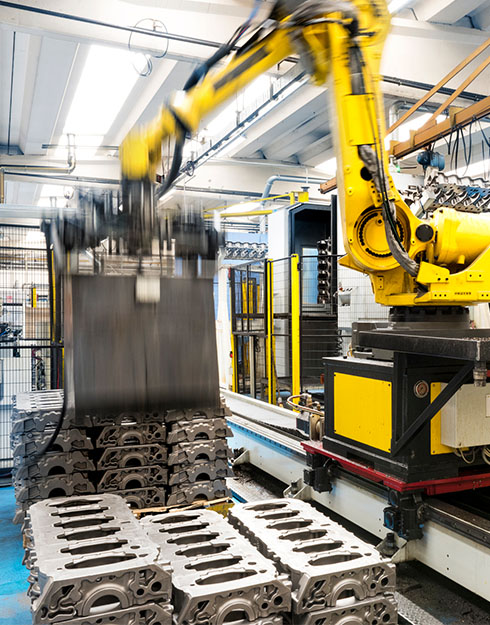

L’azienda offre lavorazioni con macchine CNC di ultima generazione a 4 e 5 assi, con asservimenti robotizzati allo stato dell’arte e notevoli investimenti nell’automazione, ed è ampiamente in grado di soddisfare le esigenze dell’innovativo approccio Industry 4.0.

Da ormai molti anni Renishaw riveste un ruolo importante come partner tecnologico di OMG, come sottolinea Guido Mautino, Chief Operating Officer OMG: “La nostra partnership con Renishaw è iniziata a metà degli anni ’90, all’inizio delle nostre attività di lavorazione delle testate per motori. Avevamo necessità di eseguire le misure ad alta precisione direttamente sui centri di lavoro e ci siamo affidati a Renishaw.

Oggi abbiamo 23 centri di lavoro, tutti dotati di sonde di misura Renishaw. Negli anni, questo ci ha permesso di affacciarci su tutti quei mercati globali dove le misure in-process ad alta precisione sono un requisito fondamentale. Anche le nostre macchine di misura sono equipaggiate con teste di indicizzazione motorizzate PH10.

Le sfide

Avere clienti lungimiranti e sviluppare prodotti automotive di nuova generazione significa dover soddisfare nuove esigenze in termini di soluzioni per il controllo di processo. Tratteremo qui due sfide tecnologiche per le quali OMG ha dovuto trovare un approccio completamente nuovo alla misurazione dei pezzi.

Controllo continuo dei pezzi in grandi volumi

Un ordine di 400.000 componenti automobilistici all'anno destinati al mercato tedesco ha portato OMG a convertire una linea di produzione CNC esistente per dedicarla esclusivamente alla produzione continua di quel componente.

OMG aveva necessità di predisporre durante la produzione un sistema di ispezione adatto a grandi volumi, che fosse in grado di correggere dinamicamente le derive di processo sulle macchine, come l’usura dell’utensile, al fine di fare in modo che i pezzi venissero continuamente prodotti nel pieno rispetto delle tolleranze.

Configurazione e controllo di processo per pezzi in alluminio di grandi dimensioni

La lavorazione di una nuova testata a combustione interna e blocco motore a gas in alluminio andava soggetta a distorsioni causate da effetti di riscaldamento e richiedeva grande accuratezza per il centraggio della macchina e l’impostazione del pezzo. Era necessaria una soluzione di ispezione in macchina altamente affidabile per poter evitare lo scarto di componenti molto costosi in termini di materiale e tempo impiegato alla produzione.

Competitività

Sotto il profilo commerciale, mantenere la competitività in un mercato globale molto affollato è sempre una sfida fondamentale dalla quale non si può prescindere, come spiega Giuseppe Spezzati, Sales Manager e Board Member di OMG.

“Come azienda operante su un mercato globale, la nostra lotta quotidiana è sempre mirata a distinguerci e a restare sempre un passo avanti rispetto alla concorrenza. Gli investimenti in nuovi metodi e tecniche di produzione non sono solo motivati dall’efficienza, dalla qualità e dall’eliminazione degli sprechi; si tratta anche di poter offrire servizi più appetibili ed interessanti e di prevedere le future necessità dei clienti.”

OMG è specializzata nella lavorazione meccanica dei metalli

In un mercato sempre più competitivo, è diventato ancora più importante avere un processo produttivo efficiente per non prolungare i tempi ciclo ed evitare scarti di produzione e ritardi nelle consegne, in modo da salvaguardare la soddisfazione dei nostri clienti.. I nostri investimenti nelle soluzioni Renishaw ci garantiscono il raggiungimento di tali obiettivi.

OMG s.r.l Officine Meccaniche (Italia)

Soluzione

Dopo aver consultato Renishaw per trovare la soluzione più adatta a questo tipo di esigenza, OMG ha optato per il sistema di ispezione Equator™, il quale assicura un controllo di processo fuori macchina su grandi volumi di pezzi.

Equator è l’innovativo sistema di ispezione Renishaw. Attenendosi al tradizionale metodo che confronta i pezzi di produzione con un pezzo campione di riferimento, Equator offre alle linee di produzione un sistema di ispezione estremamente ripetibile, facilmente riprogrammabile e immune alle variazioni termiche.

Il sistema di ispezione Equator opera tramite un meccanismo di cinematiche parallele ad elevata rigidità che assicura un'ottima ripetibilità di scansione anche con alte velocità operative. Dotato della sonda di scansione analogica a 3 assi SP25, il sistema Equator è in grado di catturare fino a 1.000 punti al secondo, consentendo misurazioni tridimensionali anche su pezzi di grande complessità.

Commentando l’introduzione del sistema Equator in OMG, Mautino ha detto “Storicamente, i sistemi di ispezione fuori macchina sono sempre stati poco flessibili, creati su misura e dedicati a un pezzo specifico”. Il sistema Equator rappresenta tecnologicamente un grande passo in avanti per noi. Quando la geometria del pezzo cambia, basta cambiare programma di ispezione e si riparte. È rapido, efficiente e molto conveniente.”

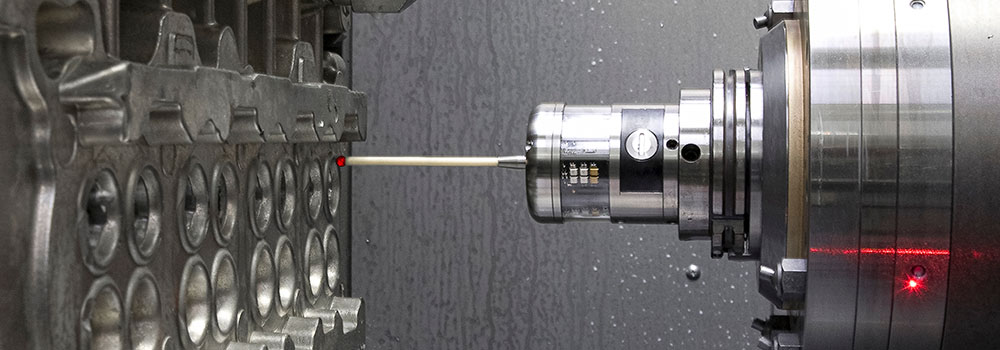

Per la produzione del nuovo blocco motore, OMG ha scelto di avvalersi della sonda OMP60 a trasmissione ottica. L’OMP60 è una sonda 3D compatta a contatto, utilizzata sia per l’impostazione iniziale del pezzo che per l’ispezione durante e al termine della lavorazione, su un’ampia gamma di centri di lavoro a 4 e 5 assi.

La sonda incorpora un design cinematico di provata affidabilità e la trasmissione ottica modulata priva di interferenze, la quale permette di accedere ad aree del pezzo precedentemente quasi irraggiungibili. In questo caso, l’OMP60 viene utilizzata per controllare le sedi delle valvole, gli ingranaggi di trasmissione ed altre caratteristiche chiave del motore.

Sonda Renishaw OMP60 a trasmissione ottica che misura alcune caratteristiche chiave del motore

Risultati

Introdurre soluzioni di ispezione in macchina e fuori macchina ha consentito a OMG di eliminare gli scarti e di aumentare la propria capacità produttiva nella fabbricazione di componenti automotive in larga scala dove la massima precisione è un requisito imprescindibile.

Afferma Spezzati: “Quando abbiamo lotti annuali di una certa entità, se ci dovesse essere anche solo un’ora di produzione dove c’è una deriva nelle misure o nelle quote significa che si perderebbero tempo e denaro per aver prodotto scarti. I sistemi Renishaw ci consentono di evitare questi problemi.”

E aggiunge: “In un mercato sempre più competitivo, è diventato ancora più importante avere un processo produttivo efficiente per non prolungare i tempi ciclo ed evitare scarti di produzione e ritardi nelle consegne, in modo da salvaguardare la soddisfazione dei nostri clienti”. Questi nuovi investimenti in metrologia ci consentiranno di ottenere questi importanti risultati.

Calibro versatile Equator™ 300

Calibro versatile Equator™ 300