Un fabricant de machines spéciales investit dans le système d'alignement Renishaw pour développer ses capacités

Afin d'obtenir les meilleurs résultats sur les projets clients à grande échelle, le fabricant de machines spécialisées Metecno Oy a collaboré avec Renishaw, la multinationale de technologies industrielles, pour mettre en œuvre un système de mesure des erreurs géométriques. En investissant dans le système laser d'alignement XK10 de Renishaw, Metecno Oy a été en mesure d'apporter plus de procédés d'assurance qualité en interne, répondant aux spécifications de nouveaux clients, tout en élargissant ses capacités à fournir des machines de haute qualité.

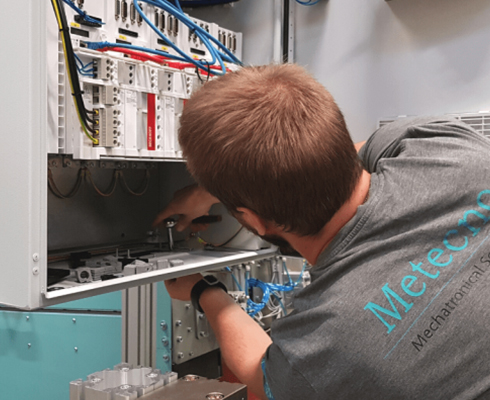

Ingénieur de Metecno Oy assemblant une machine à CN

Contexte

Fondée en 2008, Metecno Oy est une société familiale, fabricant finlandais de machines spéciales, qui possède une expertise dans les machines à CN, la conception d'automatisation et l'intégration robotique. Son équipe de 12 personnes fournit aux entreprises des solutions de machines et d'automatisation personnalisées sur une base clé en main, en concevant et en fabricant des machines de production qui améliorent la productivité des entreprises, et notamment des machines-outils, des centres d'usinage et des fraiseuses. Parce que l'entreprise fournit des solutions à tout fabricant ayant besoin d'une machine de production spécialisée, Metecno Oy a travaillé pour différents secteurs, comprenant le nucléaire, le métal, le caoutchouc, l'exploitation minière et la production alimentaire.

Metecno Oy est l'un des rares fabricants finlandais à concevoir et à fabriquer des machines à CN sur mesure. En conséquence, l'entreprise a connu une croissance rapide depuis sa création, avec un chiffre d'affaires record de 1,2 million d'euros en 2021 et des perspectives prometteuses.

Défi

Un fabricant a approché Metecno Oy avec des exigences relatives à une machine à CN personnalisée beaucoup plus grande que les systèmes fabriqués traditionnellement par l'équipe de Metecno. Le client avait également des exigences de tolérance et de qualité de surface très spécifiques.

La précision est essentielle lors du développement de la machine : le fonctionnement de la machine pourrait être affecté en étant fabriquée de manière incorrecte. Par exemple, les fraiseuses disposent de guides linéaires pour manœuvrer la table de la machine sur chaque axe. Si des erreurs se produisent lors de l'assemblage du bâti de la machine sur d'autres parties du corps de la machine, cela pourrait déplacer les guides hors tolérance. Bien que des imprécisions mineures n’affecteraient probablement pas la qualité du produit, cela pourrait réduire la durée de vie de la machine. De plus, une fois fabriquée, l'équipe de Metecno Oy monte la machine en atelier sur le site du client, ce qui peut avoir un impact sur le reste de la machine.

En plus de s'assurer que les axes sont précis, les fabricants de CN tels que Metecno Oy doivent tenir compte de la perpendicularité de la broche. Si elle n'est pas carrée, elle laissera des marques de coupe sur la pièce, affectant négativement la finition de surface des pièces usinées.

« Toutes les machines spéciales que nous fabriquons doivent suivre des procédés stricts de gestion de la qualité avant d'être livrées au client » explique Mikko Similä, ingénieur en conception de systèmes chez Metecno Oy. « Pour nous assurer de livrer des machines précises et fiables, nous sous-traitons généralement les contrôles de qualité à un sous-traitant. Bien que cela fonctionne pour nos petites machines, lorsque nous avons reçu le cahier des charges pour ce plus grand projet avec des exigences de tolérance plus strictes, nous avions conscience qu'il nous fallait trouver un moyen de mesurer en interne afin de pouvoir livrer une machine de haute qualité et prédire correctement sa durée de vie. »

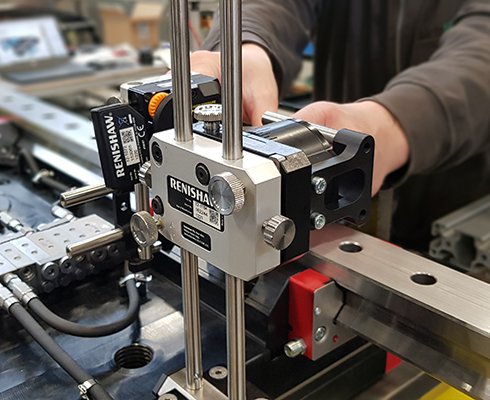

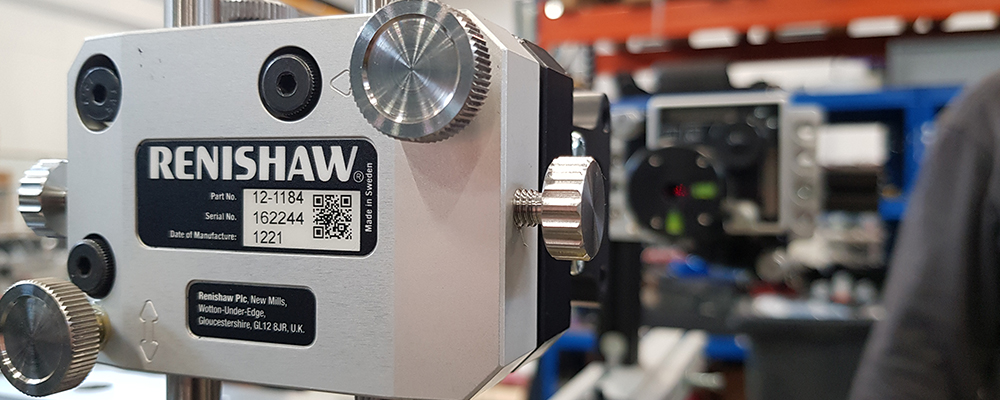

Alignement du pentaprisme du système d'alignement XK10 pour effectuer un test de parallélisme

Renvoi de données direct avec le système d'affichage portatif XK10

Solution

Après avoir examiné différentes options du marché, Metecno Oy a conclu que le système laser d'alignement Renishaw XK10 serait la solution la plus rentable et la meilleure.

Le système XK10 a été mis au point pour mesurer les erreurs de géométries et de rotation des machines-outils. L'utilisation du système accompagné de son kit de bridage pour machine-outil permet des mesures plus rapides et plus faciles par rapport aux méthodes traditionnelles, telles que les comparateurs à cadran. La mesure des erreurs géométriques et de rotation pendant la fabrication, la maintenance et l’entretien de la machine permet un alignement et un ajustement précis des axes de la machine, offrant une performance optimale. Cela permet d’économiser du temps au cours des procédés d’assemblage de la machine et de service sur place, y compris durant l’entretien régulier ou à la suite d’une collision. Le XK10 peut également mesurer l'angle de pointage d'une broche ou d'un mandrin, assurant un alignement précis grâce à une rotation complète de 360°.

« Le système XK10 nous a permis d'améliorer nos procédés de mesure pour les machines plus grandes » explique Similä. « Au cours de ce projet, nous avons utilisé le XK10 pour mesurer la machine pendant le montage afin de vérifier que les axes sont droits le long de l'axe de déplacement, puis pour mesurer la machine une fois installée.

Avec une meilleure connaissance du procédé, nous pouvons surveiller les facteurs externes qui peuvent influencer la mesure ; par exemple, l'effet des changements environnementaux. Nous pouvons facilement entrer des paramètres de test dans le système d'affichage XK10 et utiliser le kit de bridage polyvalent pour vérifier simplement une gamme de mesures. Nous avons également identifié où nous pourrions utiliser le système XK10 sur les futures machines. »

« L'utilisation d'un sous-traitant permet à Metecno Oy de s'assurer que toutes ses machines sur mesure respectent la qualité, mais en discutant avec l'équipe, nous savions que la mise en place de certains procédés de mesure en interne pourrait être bénéfique pour le fabricant et ses clients » explique Isto Tuomisto, responsable régional des ventes de Renishaw pour la Finlande. « Le XK10 a été développé pour faciliter la fabrication de machines. Après l'installation, l'équipe s'est familiarisée avec le système très rapidement, permettant à l'équipe Metecno de livrer cette machine rapidement et efficacement. La vérification de l'alignement pendant la fabrication sur ce projet garantit que toutes les erreurs sont identifiées et ajustées avant la fabrication de la machine, lorsqu'elles sont beaucoup plus difficiles à corriger » poursuit Tuomisto.

Kit de parallélisme XK10 aligné sur l'axe de la machine

Résultats

« Investir dans le XK10 nous permet de valider la précision de la machine en plusieurs points » confie Similä. « Cela a été particulièrement utile pendant ce projet car, une fois terminé, nous devrons démonter la machine pour la transporter sur le site du client. Après avoir reconstruit la machine dans l'atelier, nous pouvons utiliser le XK10 pour vérifier à nouveau la machine, en rassurant le client sur le fait qu'il a reçu une machine précise. »

Bien que ce projet soit toujours en cours, nous avons déjà constaté des résultats positifs en investissant dans le système laser d'alignement XK10 : nous avons remarqué des améliorations en termes de précision, de gain de temps et de réduction des coûts. En conséquence, nous avons déjà constaté un retour sur notre investissement. De plus, nous pouvons maintenant accepter des projets de plus grande envergure avec la confiance de pouvoir fournir qualité et précision. Maintenant que nous avons observé les capacités du XK10, nous prévoyons d’explorer comment nous pouvons utiliser d'autres systèmes Renishaw pour renforcer nos procédés d'assurance qualité en interne.

Metecno Oy (Finlande)