Palpeurs de machines-outils pour le réglage et le contrôle de pièces

Améliorez le rendement de vos centres d’usinage à CN et de vos tours grâce à notre gamme innovante de palpeurs automatisés pour machines-outils pour le réglage et le contrôle de pièces. Simplifiez vos opérations et maximisez la productivité grâce à nos solutions de palpage pour machines-outils.

Les palpeurs de contrôle pour machines-outils sont essentiels pour garantir la précision tout au long du procédé de fabrication. Ces appareils de mesure de précision permettent le réglage automatisé des pièces, le contrôle en cours de fabrication et le contrôle des pièces.

Renishaw propose une gamme étendue de palpeurs de contrôle pour machines-outils qui prennent en charge un grand nombre d’applications. Nos palpeurs se répartissent en trois catégories en fonction de la technologie qu’ils utilisent : précision standard, haute précision et scanning.

Passez d’un réglage et d’un contrôle manuels à un réglage et un contrôle automatisés des pièces grâce à nos palpeurs de précision standard.

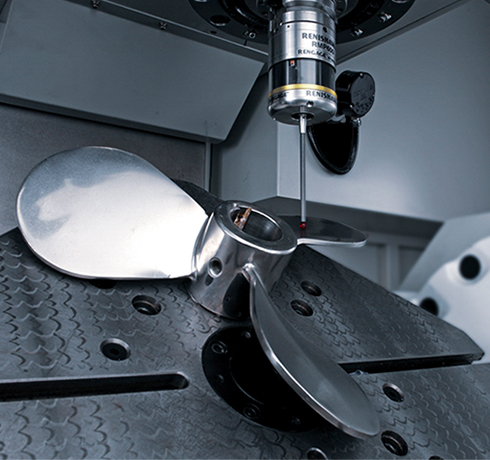

Découvrez notre gamme de palpeurs à contact de haute précision pour une capacité de mesure 3D imbattable.

Favorisez le réglage de pièces à grande vitesse, la mesure 3D des entités et formes et le contrôle d’état de surface.

Nouvelles technologies

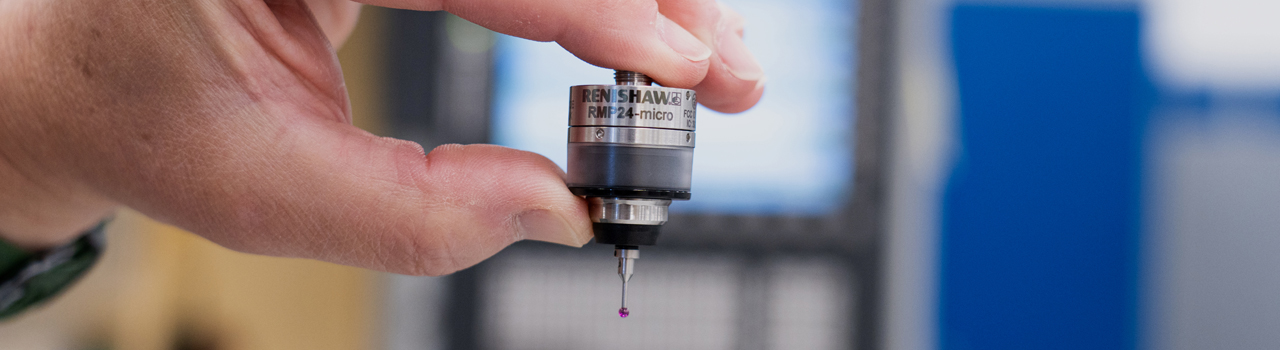

Améliorez la précision et le rendement de vos procédés d’usinage grâce au plus petit palpeur sans fil du monde pour machines-outils.

Technologies de palpage

- Les palpeurs à contact à CN de précision standard sont dotés d’un agencement cinématique original et fiable pour les mesures 2D à déclenchement par contact.

- Nos palpeurs de haute précision combinent l’agencement de monture cinématique avec des jauges de contrainte pour garantir un déclenchement par contact ultra-précis.

- Les palpeurs de scanning intégrant la technologie unique SPRINT™ fournissent des données de scanning 3D exceptionnelles, à grande vitesse et à haute densité.

Avantages du palpage pour machines-outils

Les systèmes de palpage et de mesure d’outils sont largement utilisés dans l’industrie manufacturière. Les automates à CN modernes sont désormais équipés de sous-programmes standard qui facilitent les cycles de palpage et permettent une intégration transparente des palpeurs de contrôle pour machines-outils. Ils offrent une multitude d’avantages, notamment :

- Amélioration du contrôle de qualité. Les palpeurs de contrôle prennent des mesures extrêmement précises et exactes, ce qui permet d’effectuer des contrôles de qualité exhaustifs. Les données collectées tout au long de l’usinage peuvent également être analysées et utilisées pour optimiser les procédés et améliorer encore la qualité.

- Rendement accru. Grâce à l’automatisation des procédés, vous réduisez la nécessité d’effectuer des mesures manuelles, ce qui diminue le risque d’erreur humaine. Cela permet d’accélérer les temps de contrôle et d’améliorer la productivité globale.

- Amélioration du contrôle de procédé. En fournissant un retour d’informations en temps réel sur les dimensions et les entités des pièces, les fabricants peuvent régler et corriger l’opération d’usinage en cas de dérive hors tolérance.

- Réduction des coûts. La détection précoce des écarts permet d’éviter la production de pièces défectueuses. Cela permet de réduire les rebuts, les reprises et les coûts associés.

- Souplesse accrue. L’utilisation de palpeurs de contrôle permet de contrôler efficacement des pièces complexes et des entités difficiles à atteindre, ce qui permet une plus grande souplesse et un éventail plus large de capacités de fabrication.

Je n’arrive pas à croire qu’il m’ait fallu autant de temps pour me rendre compte de l’importance du palpage dans mon environnement de travail. Maintenant que je sais à quel point l’OMP40-2 est convivial et précis, il me serait difficile de m’en passer.

Hammond Engineering (Australie)

Résolution des fluctuations de process à la source

La clé de la fabrication de composants précis et conformes aux tolérances consiste à éliminer les sources de variation tout au long du procédé d’usinage. L’application de sous-programmes automatisés de palpage avant, pendant et après l’usinage des métaux peut vous aider à y parvenir.

En suivant notre méthodologie Productive Process Pyramid™, vous pouvez identifier les opportunités de contrôle de procédé à toutes les étapes de la fabrication.

Le palpage peut être utilisé pour appliquer des contrôles préventifs avant le début de l’usinage. L’optimisation et la surveillance de l’état machine sont des aspects essentiels à la production constante de pièces correctes et à la prévention d’arrêts non planifiés.

Le palpage au cours du réglage des procédés s’attaque aux sources prévisibles de variations telles que l’emplacement de la pièce, la taille d’un outil et les correcteurs sur la machine qui, sans cela, pourraient générer des composants non conformes.

Le palpage en cours de procédé limite les sources de variations inhérentes à l’usinage, comme l’usure des outils et les fluctuations de température et donne ainsi des données intelligentes au procédé à mesure que l’usinage se déroule.

Le suivi postérieur vérifie le procédé et la pièce finie par rapport à leurs spécifications et donne confiance dans la stabilité du processus d’usinage.

Trouver le bon type de transmission

Nos palpeurs pour machines-outils et nos automates à CN communiquent par le biais de signaux gérés par un système de transmission. Le type de machine et l’application déterminent le type de palpeur et de transmission qui vous convient le mieux. Les palpeurs Renishaw utilisent trois principaux types de systèmes de transmission :

Optique

Nos systèmes à transmission optique utilisent la technologie infrarouge pour communiquer et nécessitent une bonne visibilité entre le palpeur et le récepteur. Ils conviennent donc principalement aux machines de petites et moyennes dimensions sans bridages complexes.

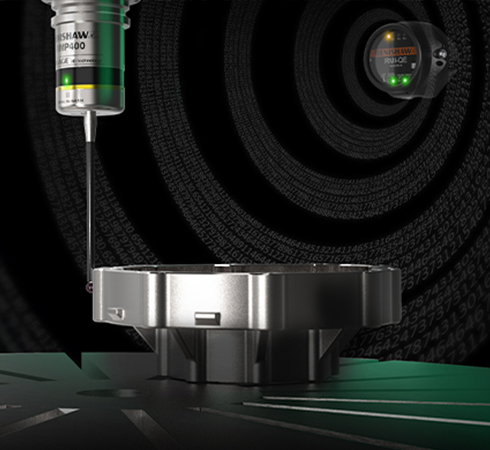

Radio

Nos systèmes radio de la série QE utilisent les ondes radio pour transmettre les signaux du palpeur au récepteur. La technologie FHSS (spectre étalé à sauts de fréquence) permet au système d’établir une communication fiable à l’abri des brouillages venant d’autres appareils radio. Les systèmes radio conviennent particulièrement aux machines de grande envergure et/ou aux applications où une ligne de mire n’est pas possible.

Câblée

Les systèmes de palpage câblés se connectent directement à l’automate par l’intermédiaire d’un câble de signal. Ces systèmes conviennent parfaitement aux fraiseuses où le palpeur est fixé de manière permanente.

Questions Courantes

Q : En quoi consistent le réglage et le contrôle de pièces ?

Le réglage de pièces dans l’usinage à CN fait référence au positionnement et à l’alignement corrects d’une pièce sur une machine-outil à CN. En réglant une pièce avec précision, vous réduisez le risque de variation et permettez un usinage précis. Le réglage automatisé à l’aide d’un palpeur peut également être jusqu’à dix fois plus rapide que le réglage manuel. Le temps disponible pour la couple est ainsi accru.

Le contrôle de pièces est la mesure d’une pièce ou d’une entité usinée. Le contrôle peut se dérouler avec la pièce sur la machine-outil à CN et consiste à vérifier que la géométrie et les dimensions correspondent aux spécifications de la conception d’origine. Ces mesures peuvent être prises manuellement ou automatiquement, à l’aide d’un système de palpage. Au cours de l’usinage, si, par exemple, une entité contrôlée s’avère surdimensionnée, des ajustements peuvent être effectués pour la corriger. Cela permet de garantir le respect des normes de qualité et d’éviter la fabrication de pièces à mettre au rebut.

En pratiquant à la fois le réglage et le contrôle automatisés des pièces, les fabricants peuvent minimiser les erreurs et usiner des composants de haute qualité.

Q : Puis-je utiliser mon interface concurrente existante avec un palpeur Renishaw ?

Les palpeurs Renishaw ne fonctionnent qu’avec les interfaces Renishaw. Toutefois, nous pouvons vous aider avec le rétrofit de systèmes sur des machines existantes. Si vous souhaitez obtenir plus d’informations, adressez-vous à votre revendeur local. Vous pouvez également en apprendre davantage sur nos interfaces Renishaw.

Q : Comment puis-je nettoyer la pièce avant la mesure ?

Vous pouvez nettoyer une pièce en utilisant une forme d’air comprimé. Il est également possible d’utiliser un cycle de lavage, où la pièce à mesure passe à travers un jet de liquide de coupe pour dégager tout copeau ou débris.

Ressources supplémentaires

Tous les palpeurs Renishaw pour machines-outils nécessitent l’achat d’une interface compatible. Pour plus d’informations sur notre gamme d’interfaces, consultez nos pages produits.

Étapes suivantes

Vous souhaitez obtenir plus d’informations ou discuter de vos besoins ? Envoyez un formulaire pour contacter votre bureau local.