Uso de sondas de Máquina-Herramienta para metrología de precisión en la fabricación de llantas de aleación y bastidores de automóvil

El sector de fabricación de automóviles es tremendamente competitivo. Los fabricantes de automóviles de primer nivel intentan conseguir cada vez mayores avances tecnológicos en áreas como rendimiento, seguridad e innovación de diseños, y todo ello exige unos requisitos incluso más estrictos en el procesamiento de componentes metálicos.

SuperAlloy Industrial Company Ltd. (SAI) es un fabricante de productos de aleación ligera de alta calidad. Todos sus clientes son fabricantes de automóviles de alta gama que demandan tecnologías y servicios especializados, entre ellos, se encuentran algunas de las diez mejores marcas del mundo, como BMW, Mercedes-Benz, VW, Porsche, Ferrari, Ducati, Bentley, Audi, Rolls Royce, Jaguar, Land Rover, Ford, Chrysler, Toyota, GM y Honda. Los sistemas de sonda de Máquina-Herramienta Renishaw, que incluyen las sondas OLP40, RMP60, OMP60 y NC4, son la solución perfecta para SAI que, con el asesoramiento de Renishaw, ha conseguido un gran avance en camino hacia la fabricación de precisión.

La relación de SAI con Renishaw empezó con la medición en MMC. SAI explica: “Cuando nos incorporamos al mercado europeo en 2008, descubrimos que las exigencias de calidad, estabilidad dimensional y precisión de las piezas metálicas de nuestros clientes, fabricantes de automóviles de alta gama, era verdaderamente alta. En aquél momento, con nuestros equipos podíamos cumplir los requisitos de volumen, pero, para alcanzar los altos niveles de calidad, necesitábamos mejorar la calidad del producto y reducir la cantidad de piezas desechadas y las correcciones durante el proceso.

Con Renishaw, hemos descubierto soluciones de medición de inspección en Máquina-Herramienta para el control de medición durante el proceso y obtención de datos en tiempo real en nuestras máquinas CNC, por lo que obtenemos un control de fabricación de precisión eficaz. Esto ha sido de gran ayuda para el aumento de la calidad y precisión en la producción.

Producción de llantas de aleación de aluminio

El proceso de producción de llantas de aleación es complejo, especialmente en tiradas cortas muy variadas. SAI fabrica más de 200 tipos de llantas, por lo que necesita la máxima flexibilidad de producción. El reglaje de piezas de trabajo, las mediciones de referencia y la detección de las dimensiones cruciales se somete a unos estándares muy estrictos durante el procesamiento de metales, ya que los requisitos de precisión de mecanizado de las superficies de montaje de las llantas superan, incluso, a los de la industria aeroespacial. SAI cuenta actualmente con 600 Máquinas-Herramienta con CNC dedicadas a la producción de llantas, que incluyen 150 tornos Victor Taichung y 450 fresas YCM. Todas estas Máquinas-Herramienta funcionan a tres turnos cinco días a la semana.

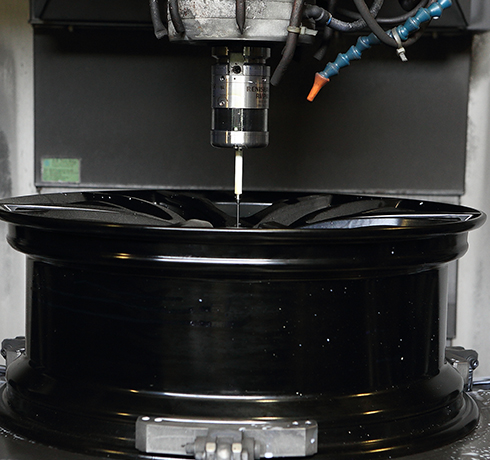

Para aumentar la precisión de producción y reducir las piezas desechadas, SAI instaló en los tornos más importantes sondas de contacto OLP40 de Renishaw, que utilizan transmisión óptica de señales y están adaptadas para los procesos de mecanizado en tornos. En las fresas con CNC, se instalaron sondas de Máquina-Herramienta RMP60, que utilizan radiotransmisión inalámbrica para medir la posición de la pieza de trabajo y la altura de referencia, además de detectar las dimensiones cruciales en línea, por lo que ha aumentado el rendimiento de producción.

El Sr. Y. C. Kao, director adjunto del departamento de producción de llantas de SAI explica: “El reglaje automático de piezas de trabajo que facilitan las sondas de Máquina-Herramienta de Renishaw nos permite garantizar que las dimensiones de mecanizado permanezcan estables y uniformes durante la fabricación de las llantas y, además, reducir considerablemente el error humano. Por ejemplo, el Índice de capacidad del proceso (CPK) del grosor de mecanizado del orificio de la válvula de aire ha subido de 0,71-1,13 a 1,35-1,43 con las sondas de Máquina-Herramienta de Renishaw”.

Modelado de aspecto 3D para llantas de aleación

En los últimos años, el diseño de las ruedas ha pasado de perfiles sencillos a modelos 3D más complejos, con demandas aún más exigentes de precisión de los procesos. Hasta 2011, las tolerancias aceptables de SAI para la producción de llantas (con los perfiles más sencillos del momento) eran de ±0,05 mm a ±0,1 mm. Sin embargo, los requisitos de tolerancia más exigentes de estos diseños 3D han ido aumentando progresivamente la duración del mecanizado y el proceso; el proceso de modelado de aspecto de la llanta tarda entre 180 y 240 minutos, por lo que cualquier repetición del trabajo supone una presión considerable en cuanto a tiempo de producción y coste.

Mediante las sondas OLP40, SAI puede controlar las mediciones durante el proceso y obtener unas tolerancias de menos de 0,02 mm, y reemplazar las mediciones manuales y actualizaciones de coordenadas cero pieza. Esto mejora enormemente el mecanizado y la eficacia del proceso de precisión de la superficie después del recubrimiento. Pero, lo más importante, reduce la repetición de trabajos en un 80%, ya que antes de instalar los sistemas de medición durante el proceso, la producción de llantas tenía que procesarse generalmente dos veces para obtener la precisión necesaria. Combinadas con el software de Renishaw, las sondas no solo juegan un papel de guía durante la producción, sino que mantienen el control durante el proceso y facilitan información en tiempo real, mediante la actualización y corrección inmediata de los datos durante el mecanizado, y el control de las dimensiones y deformaciones.

Con los sistemas de sonda de Máquina-Herramienta de Renishaw, SAI ha conseguido aumentar la precisión de producción y la calidad del producto, además de reducir las piezas desechadas de un 2-3% a 0%, con la correspondiente mejora de eficacia en la producción.

Renishaw cuenta con una excelente reputación entre las empresas de fabricación, además, facilita servicio a distintos sectores, entonces, no se limita a ofrecer un producto o una solución, sino que comparte con nosotros su experiencia, conocimiento y mejores prácticas del sector. En Renishaw también son muy meticulosos en cuanto a su servicio de asistencia técnica, con un personal que reacciona inmediatamente para resolver los problemas; esto nos ha impresionado especialmente.

SAI (Taiwán)

Proceso de precisión de bastidores de automóvil

La industria del automóvil ha evolucionado de obtener unos requisitos básicos de seguridad y rendimiento a centrarse en aumentar la comodidad de la conducción, conseguir un consumo más eficiente y reducir las emisiones. La seguridad y estabilidad de vehículos más ligeros desplazándose a más velocidad, está estrechamente relacionada con la fabricación del bastidor del automóvil. Cuanto mayor es la precisión de los bastidores fabricados en aleación de aluminio, más seguro y estable es el vehículo a velocidades de hasta 200 km/h, y mucho más cómoda la experiencia de conducción. Cuanto más ligero es el bastidor, menor es el consumo de combustibles y, por consiguiente, más fácil de cumplir los requisitos medioambientales.

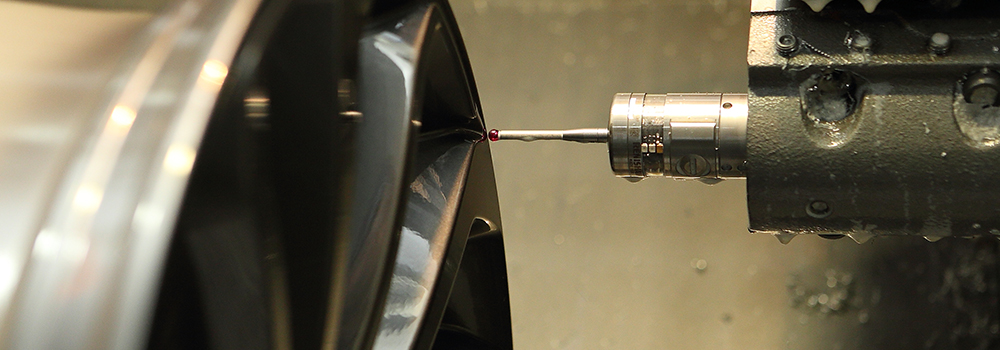

SAI ha seguido mejorando su tecnología de procesos de forjado y mecánica. La compañía se inició en el proceso y producción de bastidores de vehículos de precisión en 2011. SAI dispone en la actualidad de 38 Máquinas-Herramienta CNC de cinco ejes Tongtai de alta gama, todas equipadas con sondas ópticas de Máquina-Herramienta OMP60 de Renishaw y sistemas de reglaje de herramienta láser sin contacto NC4.

Al contrario que en la producción de llantas, la fabricación de bastidores generalmente implica mayores tiradas y menos variedad, no obstante, sigue siendo necesario el mecanizado y proceso de metales de alta precisión. Las sondas de contacto de Máquina-Herramienta OMP60 de Renishaw utilizan transmisión óptica modulada avanzada para proporcionar transmisión de señales de 360°. La sonda simplifica los procesos de medición y calibración, de este modo, se consiguen mediciones de alta precisión en piezas de trabajo de perfiles complejos. La sonda NC4 emplea una innovadora tecnología láser para realizar mediciones de máxima precisión a alta velocidad de herramientas de tan solo 0,2 mm y detectar herramientas rotas de tan solo 0,1 mm. El método sin contacto evita el posible desgaste y daños en las herramientas.

Los tiempos de producción de bastidores de vehículo son relativamente cortos y, normalmente, se pueden mantener dentro de los 20-25 minutos. Los sistemas de sonda de Máquina-Herramienta de Renishaw proporcionan al operario dos soluciones inmediatas para colocación y medición en tiempo real, además del control de medición durante el proceso, para aumentar la automatización de los procesos de producción.

Marca de confianza, servicio detallado

SAI ha elegido Renishaw por la confianza que esta marca inspira a la compañía. SAI explica: “Cuando elegimos proveedores, no nos fijamos únicamente en el precio del producto; también valoramos mucho su capacidad de I+D y de servicio. Renishaw cuenta con una excelente reputación entre las empresas de fabricación, además, facilita servicio a distintos sectores, entonces, no se limita a ofrecer un producto o una solución, sino que comparte con nosotros su experiencia, conocimiento y mejores prácticas del sector. En Renishaw también son muy meticulosos en cuanto a su servicio de asistencia técnica, con un personal que reacciona inmediatamente para resolver los problemas; esto nos ha impresionado especialmente”.

La confianza de SAI en Renishaw comenzó al empezar a utilizar las sondas para MMC. En la actualidad, la empresa tiene 10 MMC con sondas Renishaw instaladas. Para las comprobaciones de rendimiento de las Máquinas-Herramienta, SAI ha instalado también instrumentos de medición ballbar telescópicos QC20-W de Renishaw en sus centros de mecanizado, para disponer de las funciones más exhaustivas de pruebas de diagnóstico y verificación.