Una pequeña maravilla impresiona a Red Bull F1

Las cosas buenas vienen en envases pequeños o, en el caso de JK Engineering, en pequeños espacios. Sin embargo, cuanto menos espacio tienen en sus talleres los técnicos de precisión de las subcontratas, mejor lo compensan con su capacidad técnica, por ello, sus talleres están repletos de la más moderna tecnología de fabricación, incluidas las Máquinas-Herramienta CNC DMG, equipadas con diversas sondas de contacto y sistemas de reglaje de herramientas Renishaw.

JK Engineering, ubicado en Hertfordshire, al norte de Londres, es propiedad de John Kenny, también director gerente, un aprendiz de operario de máquinas CNC con experiencia profesional en ingeniería aeroespacial y de F1. La semilla de JK fue plantada durante la breve temporada de Kenny en el F1 de Red Bull, en su anterior encarnación como Gran Premio Stewart. Debido a un cambio imprevisto en su situación personal, Kenny se metió de lleno en una inversión e inició su propio camino en solitario. “Para seguir la tradición, un día al despertar decidí que tenía que ser ahora o nunca” recuerda. “Solicité mi baja en Stewart, compré varias máquinas de segunda mano y empecé a buscar contratos.”

Plantado en medio del taller, Kenny comprendió que no tenía muchas posibilidades de trabajar mucho para su anterior empresa. Claro, que eso era al principio.“No disponía de los sistemas para trabajar como un equipo de F1. La tecnología necesaria para hacer un buen trabajo: software 3D CAD/CAM, máquinas de 4 y 5 ejes, etc. – es extremadamente cara. Puesto que las ayudas a las nuevas empresas son mínimas, tuve que buscar otro trabajo menos complicado, al menos para poder hacer frente a las facturas.”

La solución para JK llegó en forma de componentes médicos y dentales para el Royal National Orthopaedic Hospital; unos ingresos que todavía suponen un porcentaje sustancial de la facturación actual de la empresa y contribuyen a equilibrar las imprevisibles fluctuaciones de los ingresos de la F1.

La transición a los sistemas multi-ejes

“Realizamos gran cantidad de trabajos sencillos sobre tres ejes que nos permiten cubrir gastos y, a la vez, cambiar poco a poco las máquinas más antiguas por otros equipos de varios ejes. Una vez conseguidas, regresé a Red Bull para ofrecerles mis servicios.”

En opinión de Kenny, muchos talleres de máquinas de ingeniería de precisión tienen dificultades para hacer frente a las exclusivas demandas de un cliente de F1 como Red Bull F1.

“La mayor parte del trabajo que realizamos se compone de series muy pequeñas o, incluso, de una sola pieza o componente; una de las razones que desanima a muchas empresas. Nosotros hemos tenido éxito por dos razones principales: En primer lugar, hacemos todo lo necesario para sacar el trabajo a tiempo y con el estándar de calidad apropiado. Además, igualmente importante, utilizamos la última tecnología de reglaje de herramientas de Renishaw para reducir al mínimo los tiempos de preparación y obtener la máxima productividad de nuestras máquinas. Esto es fundamental si queremos sacar beneficio de trabajos de tan poco volumen. ”

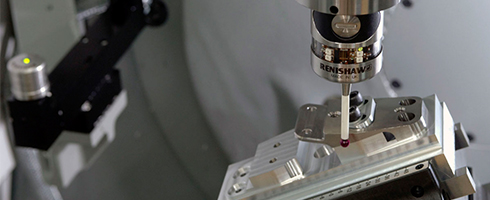

En los dos centros de mecanizado CNC de 5 ejes Deckel Maho DMU 50 de la empresa, JK utiliza sondas de contacto de centrado e inspección de pieza OMP40 Renishaw y sistemas fijos de reglaje de herramientas láser sin contacto NC4 Renishaw; este último pudo ser instalado fácil y rápidamente en la máquina DMG por un miembro del equipo técnico de Renishaw en el R.U.

Cambios de herramientas múltiples

“A menudo, los trabajos se cargan en la DMU en pequeñas bandejas que requieren frecuentes cambios de herramientas múltiples ¡a veces hasta 30!” explica Kenny. “Utilizamos la OMP40 de Renishaw para establecer rápidamente los datos de la pieza y, a continuación, empleamos el sistema NC4 para ajustar automáticamente las herramientas y detectar la rotura de herramientas durante el programa.

Las consecuencias de dejar una máquina desatendida en funcionamiento con una herramienta rota sólo pueden ser desastrosas.

El material es terriblemente caro, y cada vez lo es más. Utilizamos gran cantidad de aleaciones de titanio a nivel aeroespacial y por tanto, no queremos piezas desechadas y, debido a las cantidades tan pequeñas y los ajustados plazos de entrega, no podemos permitirnos repetir un trabajo.”

Reemplazando cada máquina

En los siete años que han transcurrido desde que Kenny creó JK Engineering, ha reemplazado prácticamente cada máquina y cada programa de software por los últimos modelos. Aparte de dos novedosos centros de mecanizado DMU, disponen de un nuevo VMC Haas VF-2 de alta velocidad con 4º eje y dos tornos CNC Colchester con herramientas motorizadas. Para generar los programas CNC, disponen de un sistema de CAM 3D Open Mind Hyper Mill y, para no perder control sobre la calidad de las piezas acabadas, un área de inspección en sala acondicionada. Todo lo que JK necesita para mantener contento a su exigente cliente de F1.

“Disponer de los equipos es sólo una parte de la historia”, comenta Kenny. “Utilizarlos de manera eficiente y eficaz es primordial.”

El objetivo de JK es mantenerlos en funcionamiento el máximo tiempo posible. El equipamiento Renishaw permite a la empresa minimizar el tiempo improductivo de reglaje, evitar costosos errores y fabricar un producto de alta calidad a tiempo, en todo momento.

“Para el futuro, tenemos previsto comprar máquinas con todavía más herramientas, de forma que el reglaje y la supervisión van a adquirir cada vez más importancia. No se trata de tecnología espacial,” afirma. “Todo lo contrario, los equipos de Renishaw son muy fáciles de usar. Conozco otras empresas que han invertido en una combinación similar de tecnología de sondas y máquinas para realizar trabajos similares, y también están triunfando.”