La impresión metálica 3D traspasa fronteras en Moto2™ mediante una innovación desafiante

En el competitivo mundo de alto octanaje de MotoGP™, las mejoras técnicas pueden suponer un gran impacto. El equipo ganador en Moto2 TransFIORmers utiliza la tecnología vanguardista de fabricación aditiva (impresión metálica 3D) en un sistema de suspensión delantera no convencional para obtener una ventaja competitiva significativa.

Antecedentes

Las motos del Campeonato del mundo de MotoGP son especiales; no se venden al público para uso general y no pueden circular por carreteras públicas. Como prototipos de motos de competición, se fabrican a medida para superar a sus rivales y obtener el máximo rendimiento en la pista.

Moto2, la segunda de las tres categorías de MotoGP, se creó en 2010. El motor oficial es un cuatro tiempos de 600 cc, suministrado en la actualidad por Honda. El equipo francés de Moto2, TransFIORmers, con sede en Perigueux, suroeste de Francia, está revolucionando el diseño de la suspensión delantera con el objetivo de ponerse en cabeza del grupo.

TransFIORmers está liderado por el piloto excampeón de mundo de 250 cc, Christian Boudinot, mientras que el inusual sistema de suspensión del equipo está inspirado en el trascendental trabajo del legendario diseñador de motos Claude Fior.

El amigo y mentor de Boudinot, Fior, reconoce que se pueden obtener ganancias aislando la suspensión delantera de las fuerzas de la dirección. Al resolver el problema de ‘hundimiento en la frenada', el diseño permite apurar la frenada en las curvas y aumentar la aceleración en las salidas.

Al contrario que las suspensiones delanteras de horquilla telescópica tradicionales, la motocicleta de TransFIORmers utiliza un sistema de suspensión delantera de horquilla rígida, separada del chasis por dos horquillas.

Para seguir avanzando en el desarrollo de su innovador diseño, TransFIORmers inicia una colaboración con I3D Concept, expertos mundiales en diseño y técnicas de fabricación aditiva metálica.

Mediante el sistema de fabricación aditiva AM 250 de Renishaw, I3D Concept ha colaborado con el equipo de TransFIORmers en la optimización del diseño del componente de la horquilla superior, uno de los dos que conectan las barras de la suspensión delantera al chasis y crucial para la dirección de la motocicleta.

Retos

Para el desarrollo de nuevos componentes de diseño de motos de Moto2, la reducción del peso es una prioridad. En particular, disminuir la ‘masa no suspendida' de la motocicleta es un factor crucial. Cuanto más baja es la masa no suspendida, mejor es la suspensión en cuanto a la gestión de vibración (oscilación) y respuesta a la frenada y aceleración.

Igualmente importante es la rapidez con la que puede modificarse el diseño de un nuevo componente y el tiempo que se tarda en volverlo a fabricar. Alcanzar la perfección en un entorno tan competitivo exige una repetición de componentes rápida y precisa.

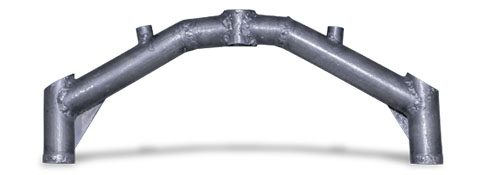

Componente original de 12 piezas

En un entorno de alta fiabilidad, la resistencia mecánica es otro factor a considerar. El componente de la horquilla de TransFIORmers tiene que garantizar la máxima rigidez posible, pero manteniendo unos niveles significativos de fuerza de dirección dinámica.

“Para aumentar el rendimiento general de la motocicleta, es absolutamente imprescindible reducir el peso de todos los componentes situados por detrás de los amortiguadores. La falta de optimización del peso de los componentes puede tener un efecto adverso en la vibración, frenada y aceleración, por lo que la reducción de peso es una prioridad”, afirma Jérôme Aldeguer, ingeniero mecánico de TransFIORmers.

La reducción de peso obtenida con la impresión metálica 3D en el componente de la horquilla nos ha permitido superar el fenómeno de transferencia de peso tradicional y los problemas relacionados con el ‘hundimiento en la frenada'. Además, hemos podido diseñar una pieza que, no solo es más ligera, sino también mucho más rígida.

TransFIORmers (Francia)

Solución

El componente de la horquilla original de TransFIORmers se fabricaba a mano en acero, con un ensamblaje de doce piezas mecanizadas por separado y soldadas. I3D Concept consolidó el diseño en un componente de una sola pieza, lo que redujo considerablemente el tiempo de montaje.

La empresa fabricó la pieza de la horquilla mediante impresión metálica 3D en un sistema de fabricación aditiva AM 250 de Renishaw; en primer lugar, creó un prototipo en acero inoxidable (inox) y, posteriormente, fabricó una pieza más ligera de titanio.

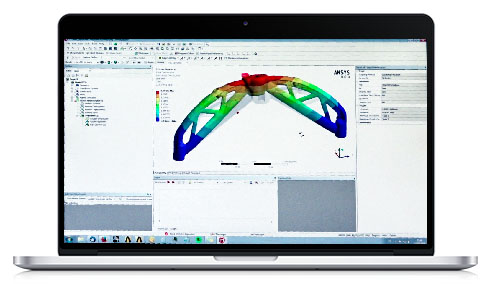

Durante el diseño del nuevo componente 3D, resultó fundamental el proceso repetitivo de optimización topológica, a través del cual, el diseño de la horquilla se racionalizó sucesivamente en el software, y se sometió a unas estrechas restricciones de espacio para soportar una serie de condiciones de carga de la horquilla delantera predefinidas.

Componente de horquilla en el software CAD

Tras validar el diseño del componente final en el software digital CAD, se creó el archivo de preparación del trabajo fuera de la máquina para exportarlo al sistema de fabricación aditiva.

Mediante el software CAD, I3D Concept puede evaluar si los parámetros predeterminados se han definido correctamente o si es necesario adaptarlos a las características específicas del polvo metálico y las complejas geometrías de la horquilla de TransFIORmers.

Lo que es más importante, mediante el software dedicado Optical Control System (OCS) de AM 250, I3D Concept puede controlar con la máxima precisión el alineador del láser y, de este modo, aumentar la precisión, y mejorar la definición y el acabado de las superficies.

Resultados

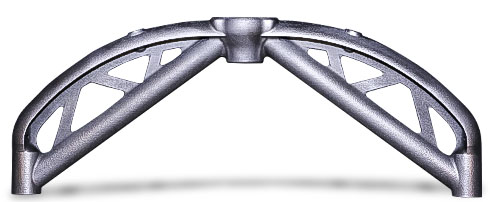

Al adoptar la fabricación aditiva para el diseño de las motocicletas de Moto2, TransFIORmers ha conseguido reducir drásticamente el peso de los componentes cruciales de la horquilla de suspensión delantera en un 40%. La diferencia entre el componente de titanio de una pieza y el componente de acero original con soldadura es una rebaja de peso de 600 g.

Componente de titanio de una pieza impreso en metal 3D

La impresión metálica 3D también proporciona a TransFIORmers un control mucho más preciso de las tolerancias del componente y la flexibilidad para repetir rápidamente geometrías de horquilla adaptadas a los requisitos específicos del chasis y cinemáticos.

“La reducción de peso obtenida con la impresión metálica 3D en el componente de la horquilla nos ha permitido superar el fenómeno de transferencia de peso tradicional y los problemas relacionados con el 'hundimiento en la frenada'. Además, hemos podido diseñar una pieza que, no solo es más ligera, sino también mucho más rígida", explica Jérôme Aldeguer, ingeniero mecánico de TransFIORmers.

Con una tensión de rotura máxima que supera los 1.100 MPa cuando se procesa mediante fabricación aditiva, y unas densidades prácticamente perfectas que superan el 99,7%, la aleación de titanio Ti6AI4V utilizada ha producido una horquilla radicalmente nueva, con una rigidez muy superior a la del componente original de varias piezas de acero montado a mano.

Gracias a la fabricación aditiva, el desarrollo del prototipo de horquilla de TransFIORmers ha pasado a ser un proceso altamente eficiente y rentable. Se han eliminado los costes mecanizado intenso de piezas, el tiempo de ensamblaje y la repetición de diseños, y se ha acelerado enormemente el proceso de fabricación.

En junio de 2016, el equipo ganó su primera carrera de Moto2 GP en el Campeonato de Europa FIM CEV en Barcelona.