Lamborghini ahorra 150.000€ al año con los sistemas de detección de rotura de herramienta de Renishaw.

Lamborghini es una marca que simboliza la pasión italiana en el mundo de coches de lujo, pero también tiene muchos seguidores en el mundo agrícola, debido a una gama de tractores de alto rendimiento producidas por SAME DEUTZ-FAHR.

En su sede y fábrica principal en Treviglio, cerca de Milán, Italia, los visitantes quedan impresionados por la misma pasión por la producción de productos de alta calidad en una operación de mecanizado avanzado. Ahora, la eficiencia de la empresa ha mejorado aún más por la instalación efectiva de equipos de sonda de Renishaw en varios centros de mecanizado Mazak, dando un espectacular retorno de la inversión.

La detección de rotura de herramienta reducida en un 67% por herramienta.

Las células de fabricación flexible (FMS), producen componentes de transmisión y caja de cambios, todo lo cual requiere un gran número de agujeros roscados. Con el 70% del tiempo de mecanizado dedicado al taladrado y roscado y herramientas que varían en tamaño de M5 a M18 la rotura es algo habitual, no detectarlo a tiempo genera piezas de rechazo y tiempo de mecanizado perdido. Como explica Luigi Galimberti, especialista en ingeniería de fabricación para las operaciones de mecanizado: "Hemos utilizado la detección de rotura de la herramienta durante un largo tiempo en las máquinas Mazak, ya los ciclos de mecanizado están totalmente automatizados y los operarios no pueden saber si una herramienta se ha roto. Sin la detección una pieza podría tener una herramienta rota incorporada; las operaciones de mecanizado posteriores estarían incompletas y se podrían dañar otros componentes."

Sin embargo, SAME DEUTZ-FAHR estaba satisfecha con los sistemas de detección originales, que solían tardar más de 21 segundos para comprobar cada herramienta. Esto llevó a la decisión de instalar sondas de detección de rotura de herramientas de Renishaw TRS2 en los centros de mecanizado múltiples de todas y cada una de las cuatro líneas de FMS. Dice el señor Galimberti, "Con todo el mecanizado que realizamos sabemos que muchas herramientas deben ser controladas, por lo que una reducción tan alta significaba mucho tiempo y ahorro de costes. Cada componente necesita al menos 34 controles de la herramienta, por lo que con la verificación de la sonda TRS2 en menos de 7 segundos, el tiempo de ciclo para cada pieza se ha reducido en una media de 7,5 minutos - aproximadamente el 6% del tiempo de ciclo".

Detección sin contacto por láser.

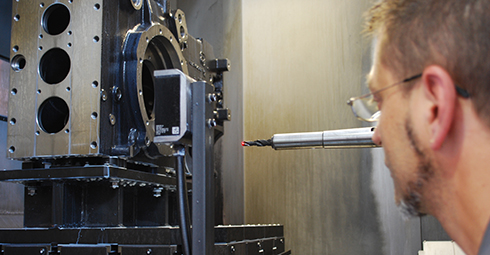

El TRS2 es un sistema de láser sin contacto dedicado a la detección de rotura de herramienta, que permite a la máquina herramienta controlar la longitud de la herramienta de forma totalmente automática durante un ciclo de mecanizado. En menos de un segundo se puede detectar la presencia de la punta de una herramienta de corte rotatorio de manera que si se ha roto durante el ciclo de mecanizado anterior, el sistema lo detecta y la máquina puede actuar de inmediato, sin dañar más piezas. El sistema de detección de rotura de herramientas TRS2 es también extremadamente fácil de instalar con el transmisor y el receptor láser contenidos en una unidad, que no necesita la alineación de la herramienta como en sistemas completos de medición de herramientas que cuentan con dos unidades separadas.

Si una rotura de la herramienta es detectada por el sistema de Renishaw suena una alarma y el programa de mecanizado se detiene. En esta etapa se pude emplear la lógica de control, por ejemplo, otra herramienta gemela "podría ser usada en su lugar y continuar con el mecanizado, pero los ingenieros de SAME DEUTZ-FAHR prefieren detener el proceso para que un operario pueda controlar el proceso y asegurarse de que no ha habido más daños.

Ahorro claro de costes y retorno de la inversión.

El Sr. Galimberti explica que la decisión de invertir en los sistemas de detección de rotura de herramienta TRS2 y el ahorro de tiempo posterior de ciclo han sido sumamente exitosos. "Después de un análisis detallado, basado en el coste de producción de las máquinas, sabemos que esto equivale a un ahorro de más de 150.000€ en el primer año. Esto es debido a que la mayor parte del tiempo no productivo de la máquina empleado para controlar las herramientas ha sido ahora utilizado para la fabricación de piezas en la máquina. Hemos amortizado la inversión inicial de la sonda TRS2 en solo 5 meses".

El proyecto para sustituir las sondas de detección de rotura de herramienta fue parte de un plan general de ejercicio de reducción de costes. Continúa el Sr. Galimberti, "Cuando empezamos teníamos varias opciones para mejorar la productividad de mecanizado, pero esto ha sido de lejos el mejor, los demás han llevado mucho más tiempo para amortizar."

Después de un análisis detallado, basado en el coste de producción de las máquinas, sabemos que esto equivale a un ahorro de más de 150.000€ en el primer año.

SAME DEUTZ-FAHR (Reino Unido)

La rutina de detección de rotura de la herramienta TRS2.

La velocidad es la característica clave de la TRS2, pero también es importante que una herramienta rota no se pierda o sea mal identificada como buena. La herramienta se mueve de tal manera que la punta está en el camino del haz de láser emitido desde el TRS2 y gire en una de varias velocidades establecidas. La TRS2 está buscando un patrón de luz de las superficies de corte de la herramienta que se refleja en su receptor. Durante la instalación el láser transmisor se dirige en una posición adecuada al volumen de trabajo de la máquina, a menudo cruzando el camino tomado por la máquina para realizar un cambio de herramientas, para reducir al mínimo cualquier movimiento extra de recorrido.

La longitud de la herramienta buena se registra en la máquina gracias a una rutina previa de medición de herramienta, por eso la máquina sabe exactamente dónde la sonda. TRS2 debe detectar la punta. El ingeniero que programa el trabajo elige la frecuencia con que la herramienta debe ser comprobada, en función de su conocimiento de la posibilidad de rotura. La verificación se puede realizar durante el mecanizado o, a menudo, después de que una operación haya terminado y la herramienta se esté retirando de vuelta al cambiador de la herramientas.

Automatización adecuada para la eficiencia y la calidad.

La filosofía empleada en la fabricación de SAME DEUTZ FAHR está bien pensada, para mantener la alta calida y al mismo tiempo minimizar los costes, como Massimiliano Tempesta, Manufacturing Engineering Manager, explica: "Tenemos una estrategia de plataforma común, no sólo en nuestros productos sino también en nuestros principios de ingeniería, con conocimientos de ingeniería coordinada aquí en Italia y compartidos a través de todas las plantas. El stock de componentes se mantiene bajo, produciendo sólo lo que necesitamos, de acuerdo a la demanda variable de los diferentes modelos. Hemos hecho esto en la operación de mecanizado con las células flexibles FMS de Mazak mecanizando referencias unitarias para la transmisión y cajas de cambio. Esta acción se coordina con la fabricación de otros componentes para reunirse en las líneas de montaje en un estilo 'Just-In-Time’.

SAME y DEUTZ-FAHR marcas de Lamborghini.

Los tres tipos de tractor son todos producidos en la mismas líneas de producción con componentes comunes. Cada marca tiene un seguimiento en las diferentes regiones, pero, como muchos fabricantes de coches, es de sentido común compartir un diseño subyacente común a través de diferentes modelos. Las tres empresas se reunieron hace varios años, a partir de SAME en 1927 en Treviglio, que fue pionero en el uso de motores diesel en los tractores. En 1973 compró los tractores SAME Lamborghini y en 1985 adquirió la empresa alemana de tractores Deutz-Fahr. En 2003, el grupo se convirtió en un socio clave en los motores DEUTZ, que actualmente produce los motores de todo el grupo.

El grupo SAME DEUTZ-FAHR tiene tres plantas en Europa - Italia, Alemania y Croacia. La producción en cada uno de ellos es acorde al tamaño y la potencia de los tractores, que determina los elementos comunes que participan. En Treviglio la planta produce los tractores, que varían entre 50-140 HP la planta Lauingen alemana produce tractores de 140-270 CV (que pronto será de hasta 300 CV), y la planta de Croacia produce cosechadoras. En línea con la expansión geográfica del grupo, su planta de la India se está ampliando, en Rusia una fábrica de montaje en breve iniciará su producción de tractores de 150 a 270 HP para el mercado ruso y una nueva fábrica se está construyendo en China, pero todas mantienen principios comunes de ingeniería.