La transición de Swift hacia la odontología digital

El dios del cabo Artemiso es una escultura griega antigua, que fue recuperada del mar frente al cabo Artemiso. Representa a Zeus o a Poseidón y su tamaño es un poco mayor que el tamaño natural. Dejando a un lado la incertidumbre existente sobre lo que representa la estatua, se sabe que se hizo mediante un proceso denominado colado a la cera perdida.

El proceso de colado a la cera perdida todavía se utiliza hoy en día y no ha cambiado mucho desde la antigua Grecia. Utilizado habitualmente en la fabricación de joyas, también es un método de fabricación común en odontología.

A pesar de ser un proceso bien establecido, recientemente Swift Dental Group lo ha sustituido por una fabricación más precisa y eficiente para usar en sus instalaciones de Bolton, Reino Unido, con la ayuda de la compañía internacional de ingeniería y tecnologías científicas Renishaw.

Antecedentes

Fundada en 1984 por Roy McGillivary y Mark Stevenson, Swift Dental Group comenzó como un pequeño negocio familiar. En los últimos 30 años, la compañía se ha convertido en el laboratorio dental líder del Reino Unido, contando con unas instalaciones de enseñanza y capacitación in situ, una clínica dental totalmente equipada y un centro de seminarios y conferencias.

Swift fabrica implantes, coronas y puentes, prótesis, y realiza trabajos de removibles y ortodoncia, todos ellos basados en impresiones de pacientes tomadas en clínicas dentales de todo el Reino Unido. Antes de trabajar con Renishaw, Swift empleó el colado a la cera perdida para crear sus estructuras metálicas.

A medida que el volumen de trabajo de Swift aumentó, la compañía comenzó a considerar el potencial del diseño y la fabricación digital para aumentar la eficiencia de la producción sin perder precisión. El director de desarrollo de negocios, Paul Perkins, se encargó de investigar posibles soluciones de fabricación.

"Antes de conocer Renishaw, Swift comenzó a trabajar con una empresa alemana para tratar de desarrollar un proceso de fabricación digital completamente nuevo en la industria dental. Enviamos y recibimos diseños y prototipos, pero pronto nos dimos cuenta de que teníamos que adoptar un enfoque diferente".

Los procesos internos de laboratorio son mucho más fluidos y eficientes, y el nivel de precisión que podemos lograr con los procesos de fabricación aditiva nos ha ayudado a posicionarnos por delante de nuestra competencia. Anteriormente, alrededor de dos productos de cada diez necesitaban ser ajustados después de la primera prueba en el paciente. El AM250 ha ayudado a reducir esto drásticamente.

Swift Dental Group (Reino Unido)

Retos

Por supuesto, los colados deben ser extremadamente precisos en la industria dental: los límites de tolerancia de una pieza colada son de aproximadamente la mitad del grosor de un cabello humano. Lograr este nivel de precisión con el colado a la cera perdida puede ser difícil y, a menudo, las estructuras necesitan repasarse después de ser enviadas al dentista y ajustarse al paciente.

Solución

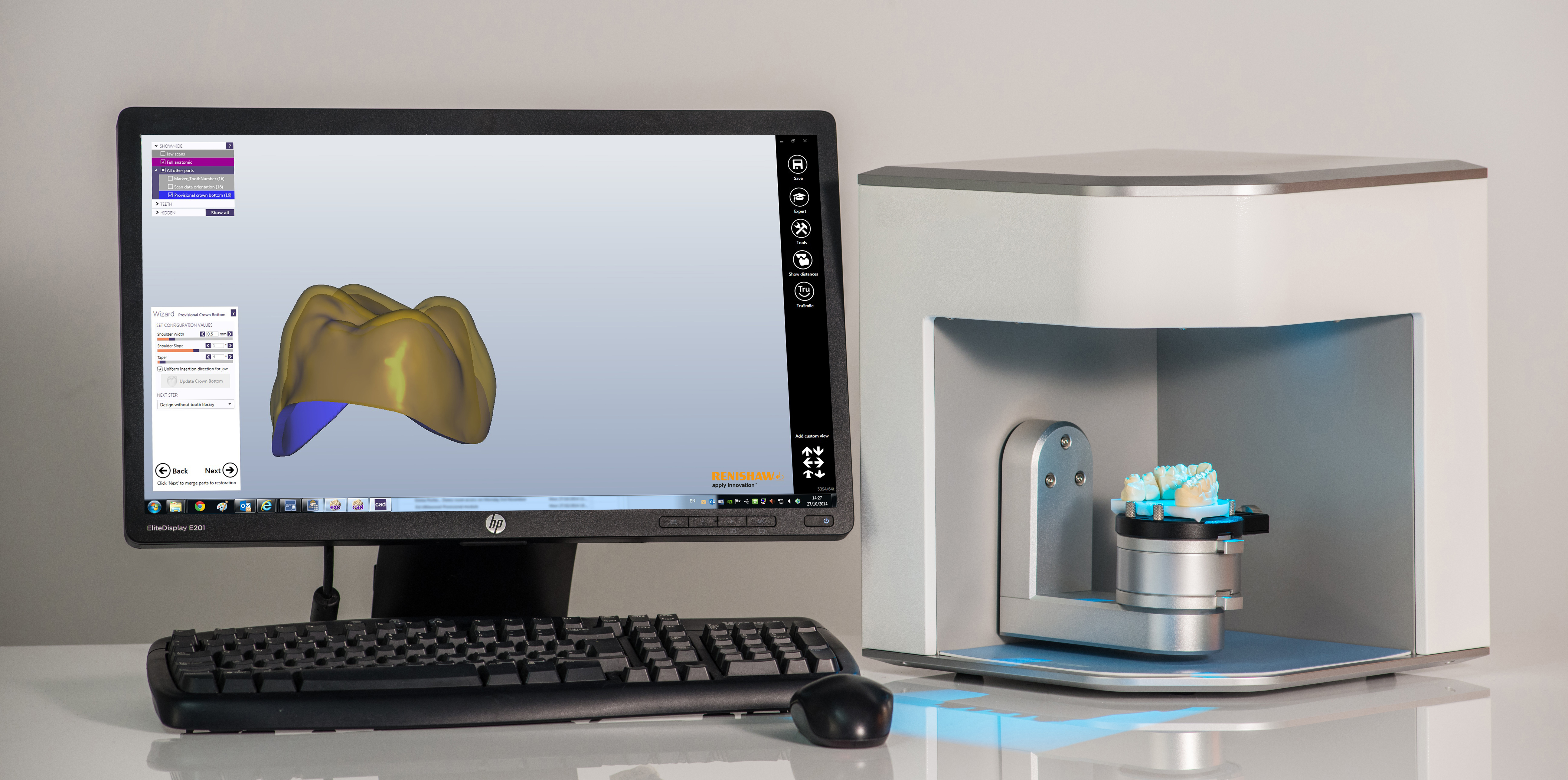

La asociación con Renishaw supuso la introducción de la fabricación aditiva en Swift, la cual se integra perfectamente en el flujo de trabajo digital recientemente implementado. Renishaw suministró un sistema AM250, que utiliza un láser de fibra de iterbio de alta potencia para fundir el fino polvo metálico y crear una estructura tridimensional final.

El AM250 se combina con el escáner de luz azul DS30 de Renishaw, que crea una copia digital de una impresión o de un modelo dental. Las estructuras dentales se diseñan con Renishaw Dental Studio (RDS) y se exportan como datos de CAD en 3D. Estos archivos digitales se envían al AM250 y las estructuras se fabrican con capas de 40 micras de polvo de cromo cobalto con marcado CE. En un intervalo entre ocho y doce horas, pueden fabricarse hasta 300 estructuras dentales, cada una de ellas con una etiqueta identificativa única.

Durante las primeras dos semanas de producción, Renishaw replicó la línea de producción de Swift en sus instalaciones de Gloucestershire. Esto permitió a Swift Dental tener la confianza de que, si hubiera algún problema inicial con el sistema, habría productos de respaldo fabricados en las instalaciones de Renishaw.

"El hecho de que Renishaw nos ofreciera una línea de producción de respaldo durante la configuración del sistema nos dio la seguridad de que no habría pérdida de producción o tiempos de inactividad durante el cambio inicial de la maquinaria", explicó Perkins.

"Renishaw gestionó el proceso de instalación de manera excelente, lo que permitió una transición sin problemas para nuestro personal. El equipamiento se entregó a mediados de febrero y en dos semanas ya estábamos funcionando. Nuestro personal aceptó de buen grado la digitalización del proceso y ello dio a los más jóvenes la oportunidad de demostrar sus habilidades."

"No solo la tecnología de la compañía está a la vanguardia de la fabricación a nivel mundial, sino que su soporte técnico y su servicio al cliente son excelentes.

Swift Dental Group (Reino Unido)

Resultados

En 2016, Swift Dental Laboratory ganó los premios Laboratory Award al mejor laboratorio dental y al mejor laboratorio dental digital. El programa nacional de premios tiene como objetivo reconocer y recompensar la excelencia en el trabajo de los laboratorios del Reino Unido. Perkins atribuye directamente los premios ganados a la implementación exitosa de la tecnología de Renishaw.

"El conocimiento de fabricación de Renishaw es uno de los secretos mejor guardados del Reino Unido", continuó Perkins. "No solo la tecnología de la compañía está a la vanguardia de la fabricación a nivel mundial, sino que su soporte técnico y su servicio al cliente son excelentes.

Los procesos internos de laboratorio son mucho más fluidos y eficientes, y el nivel de precisión que podemos lograr con los procesos de fabricación aditiva nos ha ayudado a posicionarnos por delante de nuestra competencia. Anteriormente, alrededor de dos productos de cada diez necesitaban ser ajustados después de la primera prueba en el paciente. El AM250 ha ayudado a reducir esto drásticamente. Esta disminución en los ajustes supone un beneficio para los dentistas en particular, ya que ayuda a reducir el número de citas necesarias por cliente, lo que tiene un efecto significativo en los ingresos."

"En el futuro, Swift planea comprar otro sistema de fabricación aditiva de Renishaw para aumentar aún más nuestros niveles de producción. También esperamos desarrollar el proceso de fabricación de otros productos, concretamente de nuestros esqueléticos de cromo cobalto. Actualmente, los niveles de producción rondan los 1000 [esqueléticos] al mes. Diseñar y fabricar estos productos empleando un proceso digital nos daría la oportunidad de aumentar nuestra capacidad, lo que supondría la creación de más empleo en nuestro negocio."