“Enormes reducciones en el tiempo de inspección y la capacidad para medir errores de forma"

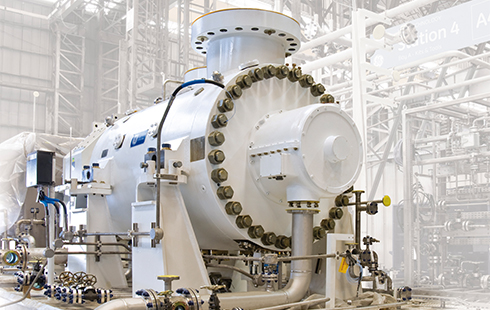

Cada año, GE Oil and Gas invita a los clientes a una jornada de puertas abiertas en su fábrica en Florencia, Italia. En 2009, 800 clientes vieron los resultados del proyecto de Introducción a la nueva tecnología de GE Oil and Gas - una máquina de medición por coordenadas DEA (MMC), retrofitada con un sistema Renishaw REVO® y la medición de piezas de turbina a una velocidad espectacular.

Como Claudio Bartali (Manufacturing Technology Project Leader), explica: "La demostración fue espectacular - el tiempo de inspección en una turbina típica se ha reducido en 4 veces. Sin embargo, esa no es la razón principal por la que se inició el proyecto y empleados Renishaw retrofitaron la MMC con REVO®. La parte emocionante comenzará dentro de poco, cuando usemos la enorme precisión de los datos medidos mediante REVO® para comparar la forma de inspeccionar las superficies de los modelos CAD en 3D”.

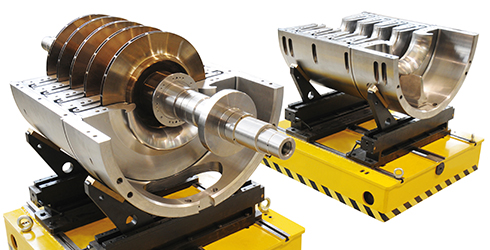

El reajuste, realizado directamente por Renishaw con sus propios ingenieros con experiencia, sustituye al cabezal anterior, la sonda de disparo por contacto, control de la DEA y el software PC-DMIS ® por el sistema de Renishaw Renscan5™ - cabezal de medición en 5 ejes en continuo REVO, el controlador UCC2 y el software MODUS™.

Saverio Chiari (Manufacturing Technology Leader) está encantado con la facilidad que se realizó: "El servicio de Renishaw es muy bueno - está muy centrado en el apoyo al cliente y me han apoyado mucho en la transición al REVO®". Con un requisito de inspección del 100%, hay una gran demanda en la MMC y los sistemas de programación, que deben adaptarse constantemente. En la planta de GE en Florencia, la DEA Global se utiliza para realizar inspecciones tridimensionales de los componentes que varían en tamaño y geometría de hasta 1.000mm de diémetro.

El nuevo método de medición REVO®.

REVO® es un cabezal de medición por contacto con 2 ejes de medición en continuo, que puede trabajar en modo de medición de 5 ejes en continuo utilizando los 3 ejes de la MMC, lo que permite un método completamente diferente de comprobar las dimensiones. La cara superior, por ejemplo, se mide con lo que Renishaw llama una "junta de exploración", un barrido rápido de la cara superior en unos 2 segundos, recopilando miles de puntos. Esto se compara con el método anterior con cuatro puntos de contacto y tardando cerca de 30 segundos. Un cálculo de mejor ajuste de estos datos permite que el software trace un plano a través de todos los puntos, confirmando la posición de la cara y su relación con otras superficies. En el futuro cercano se pretende utilizar esta gran cantidad de datos para calcular si la superficie se deforma de alguna manera, y exactamente qué partes de la cara se desvían del modelo CAD ideal del componente.

La transformación de la inspección sin una nueva máquina.

Paolo Trallori (Calibration y Metrology Leader), explica por qué han elegido el retrofit REVO®. "Necesitábamos un cambio en la capacidad de inspección, pero no a expensas de una nueva máquina. El cabezal REVO® es extremadamente rápido en la medición, la velocidad de movimiento de los ejes de la máquina ya no es una limitación - la máquina está actuando a menudo como un "portador" del REVO®. En la mayoría de los casos esto significa que los movimientos de inspección pueden ser de 50 o 100 veces más rápidos que antes."

El Sr. Trallori continúa, "Algunos movimientos, como la medición del diámetro exterior de la turbina, están limitados por la velocidad de la máquina, pero en este caso aún REVO® reduce el tiempo de inspección general. Al mantener un contacto constante con la superficie en un movimiento rápido y liso, en lugar de moverse dentro y fuera para tomar puntos de contacto, el tiempo se reduce todavía más. Y hemos obtenido miles de puntos en este movimiento. Esperamos a poder comenzar a analizar los datos de la desviación de la superficie, medida desde el modelo CAD. Seremos capaces de certificar la calidad de los componentes en términos de tolerancia, así como tolerancias de forma y simples tolerancias dimensionales."

GE Oil and Gas decidió poner a prueba la precisión del nuevo sistema en sí, y realizó una comparación directa entre el método de disparo por contacto y REVO®. "La precisión de los puntos medidos fue al menos tan bueno, pero a velocidades considerablemente más altas y más al reunir tantos puntos", concluyó el Sr. Trallori.

La integración en un sistema de producción flexible.

Como dijo el Sr. Chiari "Se podría decir que hemos ido más allá de un" diseño para sistema de fabricación "a un" diseño para sistema de inspección". El sistema Renscan5 se ha integrado plenamente en los sistemas de producción GE Oil and Gas, con el software Renishaw MODUS ejecutando los movimientos generados por un sistema de CAD / CAM Unigraphics.

La compatibilidad de MODUS con DMIS es muy importante aquí. El modelo CAD 3D generado en el diseño del componente originalmente se utiliza para todo, incluso el mecanizado de componentes, en primer lugar, luego de comprobar su calidad. Cada componente se realiza un seguimiento durante todo el proceso por su número de serie, con un registro completo de todas las etapas de su producción. Ahora GE Oil and Gas irá un paso más allá y agregará los datos de calidad extra a ese registro, con la posibilidad de mejorar aún más las operaciones de mecanizado.

Las próximas etapas.

El equipo de GE Oil and Gas tiene muy claro cómo tiene intención de continuar con el proyecto utilizando los datos medidos para comparar la forma y con el retrofit de más MMCs. Una segunda máquina, una DEA Scirocco con menos volumen para las pequeñas turbinas, está siendo modernizada con un sistema de REVO®. Otra máquina más grande de pórtico, para las partes más grandes de la turbina, también está siendo considerada para retrofitar. Estas máquinas están inspeccionando otras piezas de la gama de GE Oil and Gas, por lo que va a utilizar toda la gama de rutinas de inspección REVO®.

Como concluye el señor Bartali, "REVO® nos ha traído un método mucho mejor y más completo de la inspección en un tiempo más corto, ahora será la aplicación de las normas de calidad para la medición de la forma, algo que no podía hacer antes".

Acerca de GE Oil and Gas.

Florencia es la sede central de negocios de GE Oil and Gas, con una base instalada mundial de maquinaria y equipo de más de 20.000 unidades. Los proyectos incluyen la mayor línea de compresión del mundo de gas natural licuado, re-inyección de gas de azufre, mejorando la seguridad y productividad de petróleo del mundo y gasoductos, y el equipo para la producción de petróleo y gas de los recursos submarinos profundos.

GE Oil and Gas es uno de los principales proveedores de la industria de turbinas, compresores, bombas, equipos estáticos y sistemas de medición, y se compromete a proporcionar a los clientes con las ofertas más alta calidad, impulsado a través de un Sistema de Gestión de la Calidad que integra la metodología Seis Sigma de GE con las normas ISO 9001 de calidad.