El proveedor de servicios de calibrado trabaja de forma más rápida e inteligente para aumentar sus ingresos

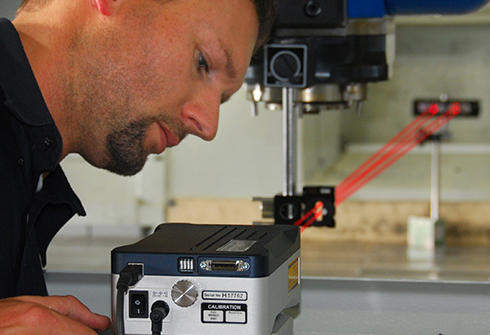

Dirige la empresa de servicios de calibrado Geo Tec Messtechnik, donde ha actualizado recientemente su sistema de calibrado láser del estándar ML10 al nuevo XL-80 de Renishaw. La facilidad de transporte y uso incorporada minimiza los tiempos de reglaje y transporte, por lo que se completan más trabajos al mes.

El trabajo condicionado al calendario de producción del cliente es a veces problemático, no obstante, la facilidad de uso del sistema XL-80 y los tiempos cortos de reglaje y calibración, evitan interrupciones en la producción de las máquinas. Además, la unidad de compensación ambiental opcional XC-80 elimina la influencia del entorno de la fábrica, los cuales pueden alterar la precisión de medición.

Por consiguiente, los componentes son tan precisos como la máquina que los produce. Por tanto, es imprescindible que las empresas de producción controlen la precisión de sus máquinas, ya sean centros de mecanizado, tornos, taladros, cortadoras láser, máquinas de corte por chorro de agua o CMMs. Ésta es la única forma de garantizar la calidad que exige el sector, especialmente los fabricantes de componentes del sector aeroespacial o del automóvil. Por otra parte, muchos clientes exigen también que los subcontratistas de mecanizado documenten y proporcionen evidencia certificada de la precisión de la máquina, conforme a los estándares internacionales.

Para satisfacer esta demanda creciente, muchas empresas de producción y pequeños fabricantes de máquinas encuentran más fácil y rentable subcontratar la calibración y verificación de sus máquinas a proveedores de servicio, como Geo Tec Messtechnik, con sede en Stuttgart, al sur de Alemania, donde se utilizan sistemas de interferómetría láser.

Razones para actualizar al sistema XL-80

Geo Tec tiene una larga historia de uso del sistema anterior al modelo XL-80, el láser estándar del sector ML10 de Renishaw, pero reconoce las ventajas adicionales de la actualización al nuevo sistema. Con todo el equipo necesario para las pruebas perfectamente ordenado en un maletín portátil, el sistema se transporta fácil y rápidamente, y es muy fácil de configurar; a la vez que robusto y práctico para su uso en el entorno del taller.

Calibración rápida para fabricantes de máquinas

Los técnicos de Geo Tec visitan fabricantes como Edel, dedicado a la fabricación de centros de mecanizado CNC multi-eje grandes, para verificar las máquinas después del montaje final. Jürgen Emslander realiza su trabajo de forma más sencilla desde que utiliza el sistema láser XL-80: comenta, “La ventaja del diseño compacto del nuevo XL-80 se observa al calibrar máquinas como los centros de mecanizado Edel.

Su reducido tamaño permite usar una base magnética, por lo que es posible acceder al interior de la máquina y realizar el trabajo de forma mucho más fácil y rápida, y realizar mediciones donde antes era muy difícil.

Mediante los LED de la parte superior de la unidad XL-80, la configuración se realiza fácilmente y es posible controlar la intensidad del haz sin necesidad de ir y volver al PC”.

Encontramos los sistemas láser de Renishaw muy fiables, por lo que no es habitual consultar a la empresa sobre posibles problemas. No obstante, cuando es necesario calibrar el sistema conforme a los requisitos de varios estándares, la calidad de servicio que ofrece Renishaw en menos de 48 horas es muy importante.

Geo Tec Messtechnik (Alemania)

Alta precisión conforme a estándares trazables

El interferómetro láser proporciona una precisión de medición lineal certificada de ±0,5 ppm, independientemente de las condiciones ambientales. Los resultados de medición se pueden referenciar directamente al estándar de calibración alemán del PTB (Physikalisch-Technische Bundesanstalt, en Braunschweig), desde que Geo Tec envía periódicamente el interferómetro láser a Renishaw para su calibración, lo que garantiza unos resultados de medición totalmente fiables.

Servicio y asistencia rápidos

Jürgen Emslander habla sin complejos sobre las ventajas de Renishaw, “Encontramos los sistemas láser de Renishaw muy fiables, por lo que no es habitual consultar a la empresa sobre posibles problemas. No obstante, cuando es necesario calibrar el sistema conforme a los requisitos de varios estándares, la calidad de servicio que ofrece Renishaw en menos de 48 horas es muy importante”.

Mínimas interrupciones en la producción

Muchas empresas de producción realizan periódicamente la medición y verificación de sus máquinas para controlar los requisitos de calidad y, si es necesario, repetir la calibración.

Geo Tec se especializa en este campo, que ofrece a las empresas de producción un servicio de documentación de la precisión de las máquinas en su uso habitual. Por tanto, Geo Tec tiene que trabajar conforme a un calendario rápido y flexible. Los fabricantes de componentes del automóvil, por ejemplo, necesitan verificar todas sus Máquinas-Herramienta periódicamente para asegurar la máxima capacidad y eficiencia de funcionamiento. También es imprescindible verificar una máquina si ha sufrido una colisión, en cuyo caso, el proveedor de servicios puede informar a la empresa sobre las reparaciones necesarias, que pueden realizarse inmediatamente si es necesario.

La sencilla configuración del sistema XL-80 también acorta el tiempo de los ensayos. De este modo, el proveedor de servicios realiza las mediciones cuando las máquinas no están en uso, por ejemplo, por las noches o los fines de semana. Las lentes se instalan fácil y rápidamente con bases magnéticas en la máquina, y el láser se mantiene en un trípode estable con base magnética.

El rayo láser rojo perfectamente visible puede alinearse con un sencillo, pero sofisticado, desdoblador del haz, una vez alineado, el sistema puede empezar a tomar mediciones automáticas. Las influencias externas, por ejemplo, fluctuaciones de la presión del aire, se miden de forma continua y se corrigen automáticamente en la unidad de compensación XC-80. Por consiguiente, el sistema láser XL-80 puede utilizarse en cualquier factoría, independientemente de las condiciones.

Procedimiento de ensayo del interferómetro láser

Durante el ensayo típico de una Máquina-Herramienta, se comparan las posiciones de máquina reales con las que la máquina "cree" que son, en diversas posiciones a lo largo del recorrido completo de las guías de la máquina. A continuación, se calcula la corrección de datos en el software de Renishaw para compensar las imprecisiones. Además de la posición lineal, el sistema mide también la rectitud de las guías, la planitud de las mesas y la diferencia angular del movimiento de los ejes entre sí.

El sofisticado software para PC proporciona muchas ventajas al operario. El ciclo de medición está ampliamente pre-programado, por lo que el operario solo tiene decidir sobre los parámetros necesarios. Estos parámetros son los ejes del ensayo, el número de posiciones intermedias que se van a medir y el número de pasadas de medición. Se ejecuta automáticamente en proceso de medición: el sistema de control coloca las guías de la máquina en la posición adecuada, por ejemplo, a intervalos de 50 mm, el interferómetro láser mide la posición exacta con una precisión de menos de ±0,5 ppm y almacena los datos.

Evaluación de los ensayos

Una vez capturados los datos, el software de evaluación incluido en el sistema permite compensar las diferencias de posición. Muestra los datos medidos en tablas y gráficos para facilitar el análisis. El software evalúa los datos medidos estadísticamente, conforme a sus propios criterios o a estándares nacionales o internacionales (por ejemplo, VDI/DGQ 3441, VDI/VDE 2617, NMTBA y BS4556). Los gráficos muestran claramente los valores límite permitidos y las diferencias, de forma que el operario pueda evaluar los datos medidos de forma rápida y fiable. En muchos casos, los valores de compensación necesarios para su corrección o reparación se obtienen directamente de esta información, que, al cargarlos en el control de la máquina, corrigen las imprecisiones antes de realizar ajustes mecánicos.

El software de evaluación también reduce el trabajo de compensación de errores mecánicos realizados en el sistema de control. Proporciona automáticamente la corrección de datos en los formatos de datos necesarios para prácticamente cualquier sistema de control numérico utilizado en el sector. Con sólo pulsar un botón, se transfieren los datos al ordenador de compensación o a la memoria del sistema de control CNC, lo que reduce considerablemente el tiempo necesario en el proceso de medición y compensación completo. Tras el proceso de compensación, el operario puede iniciar otro ciclo de medición para comprobar si se ha realizado correctamente.

Certificados de calibración

En un sencillo paso, el software del interferómetro láser puede imprimir certificados de calibración e informes de medición en gráficos y tablas, para mostrar el estado de las máquinas antes de realizar una compensación o reparaciones. Si se realizan mediciones y ensayos periódicamente, la amplia documentación puede almacenar el historial completo de la máquina. De este modo, el cliente puede cumplir las exigencias de un control de calidad completo y transparente.