El fabricante de máquinas especiales a medida invierte en el sistema de alineación de Renishaw para ampliar sus prestaciones

Para asegurar los mejores resultados en proyectos de clientes a gran escala, el fabricante de máquinas especiales Metecno Oy colabora con la empresa tecnológica de ingeniería internacional, Renishaw, para implantar un sistema de medición de errores geométricos. Tras la inversión en el sistema láser de alineación XK10 de Renishaw, Metecno Oy ha aumentado la calidad de sus procesos en sus instalaciones para cumplir las especificaciones de nuevos clientes y aumentar las prestaciones para producir máquinas de alta calidad.

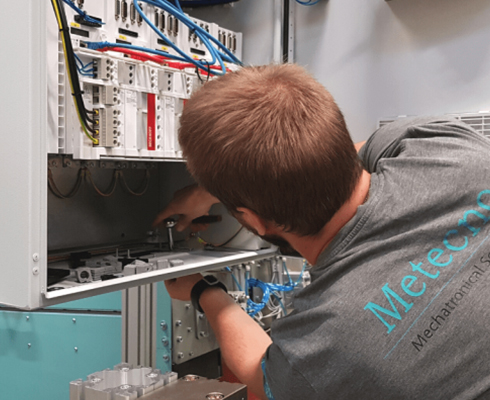

Técnico de Metecno Oy ensamblando una máquina con CNC

Antecedentes

Fundada en 2008, Metecno Oy es una empresa familiar finlandesa fabricante de máquinas especiales a medida, especializada en máquinas CNC, diseño de automatización e integración robótica. Su equipo de 12 empleados proporciona a las empresas máquinas y soluciones de automatización a medida: máquinas de producción diseñadas y fabricadas para aumentar la producción de las empresas, que incluyen Máquina-Herramienta, centros de mecanizado y fresadoras. Dado que la empresa ofrece soluciones a todos los fabricantes que precisan una máquina de producción especial, Metecno Oy trabaja para distintos sectores industriales, como el nuclear, metal, caucho y plástico, minas y producción de alimentos.

Metecno Oy es uno de los pocos fabricantes en Finlandia que diseñan y fabrican máquinas CNC a medida. Por consiguiente, la empresa ha experimentado un rápido crecimiento desde su creación, con una cifra récord de 1,2 millones de euros en 2021 y un futuro prometedor.

Reto

Un fabricante consultó a Metecno Oy sobre los requisitos necesarios para construir una máquina CNC a medida, mucho mayores que los sistemas que fabrican normalmente. El cliente tenía también unos requisitos de tolerancia y calidad de superficie muy específicos.

La precisión es crucial en la fabricación de maquinaria: el funcionamiento de la máquina puede verse afectado si se construye de forma incorrecta. Por ejemplo, las fresadoras están equipadas con guías lineales para maniobrar la mesa de la máquina sobre cada eje. Si se produce un error durante el ensamblaje del bastidor u otras piezas de la máquina, podría alterarse la tolerancia de las guías. Aunque es posible que imprecisiones menores no afecten a la calidad del producto, podría reducirse la vida útil de la máquina. Además, después de fabricarla, el equipo de Metecno Oy monta la máquina en el taller del cliente, lo que podría afectar también al resto del conjunto.

Además de asegurar que los ejes son precisos, fabricantes de CNC como Metecno Oy deben considerar la perpendicularidad del husillo. Si no está a escuadra, dejará marcas de mecanizado en la pieza, alterando negativamente la superficie de acabado de las piezas mecanizadas.

“Las máquinas para usos especiales que fabricamos deben superar estrictos procesos de control de calidad antes de su entrega al cliente”, explica Mikko Similä, técnico de diseño de sistemas de Metecno Oy. “Para garantizar la entrega de máquinas precisas y fiables, normalmente, subcontratamos los controles de calidad a una empresa especializada. El proceso funciona con nuestras máquinas más pequeñas, pero cuando recibimos el informe para un proyecto mayor con requisitos de tolerancia más ajustados, entendimos que debíamos encontrar un modo de medición interno para poder entregar una máquina de alta calidad y predecir correctamente su vida útil”.

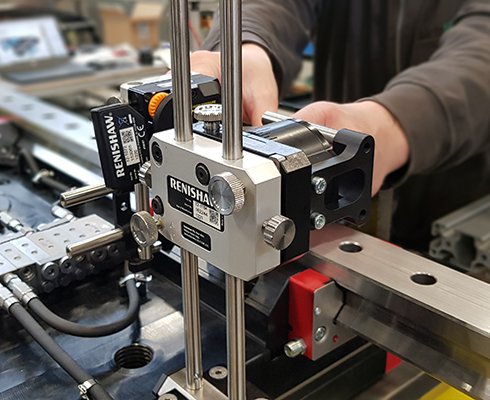

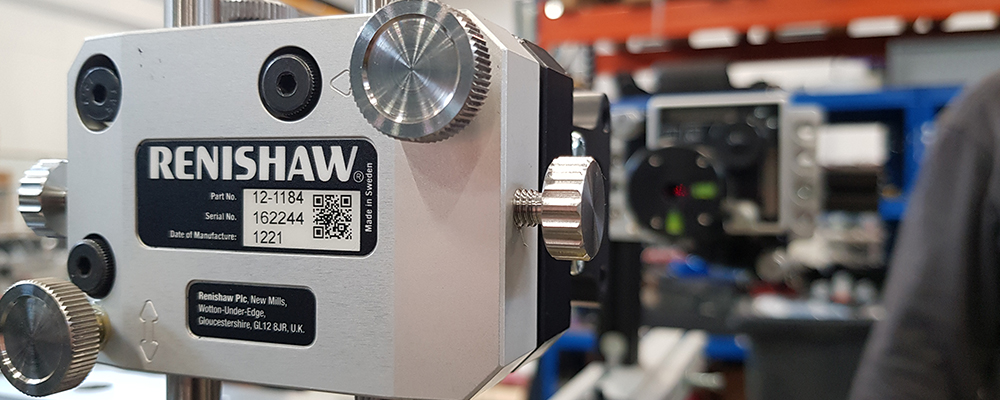

Alineación del pentaprisma del sistema XK10 para la realización de un ensayo de paralelismo

Información en directo con la unidad de pantalla portátil XK10

Solución

Tras analizar las distintas opciones del sector, Metecno Oy llegó a la conclusión de que el sistema láser de alineación XK10 de Renishaw era la solución más adecuada y rentable.

El sistema XK10 está diseñado para la medición de errores de geometría y rotatorios en Máquinas-Herramienta. Combinado con el kit de sujeción a la Máquina-Herramienta XK10, agiliza y simplifica las mediciones respecto a los métodos tradicionales, como galgas comparadoras. La medición de errores de geometría y rotatorios durante la construcción, mantenimiento y servicio de la máquina facilita la alineación precisa y el ajuste exacto de los ejes de la máquina para obtener un rendimiento óptimo. De este modo, se acortan los procesos de montaje de la máquina y el servicio in situ, por ejemplo, el mantenimiento periódico o tras una colisión. El sistema XK10 también puede medir el ángulo al que apunta el husillo o el plato, para asegurar una alineación correcta en la rotación completa de 360°.

“El sistema XK10 nos ha permitido mejorar nuestros procesos de medición para máquinas más grandes”, explica Similä. “En este proyecto hemos utilizado el sistema XK10 para medir la máquina durante el ensamblaje y verificar que los ejes están rectos a lo largo del eje de recorrido, y para medir la máquina tras la instalación.

Al conocer mejor el proceso, podemos controlar los factores externos que pueden influir en la medición, como el efecto de los cambios ambientales. Podemos introducir fácilmente los parámetros del ensayo en la pantalla del sistema XK10 y utilizar el kit de fijaciones versátil para verificar una serie de mediciones. También hemos identificado las fases en las que podemos utilizar el sistema XK10 en las próximas máquinas”.

“Mediante la subcontratación, Metecno Oy asegura la calidad de todas sus máquinas a medida, pero el equipo piensa que la introducción de algunos procesos de medición en nuestros talleres puede ser beneficiosa para el fabricante y sus clientes”, explica Isto Tuomisto, director comercial de área de Renishaw en Finlandia. “El sistema XK10 se ha diseñado para hacer más fácil la construcción de máquinas. El equipo tomó el control del sistema inmediatamente tras la instalación, por lo que Metecno puede entregar sus máquinas de forma rápida y eficiente. La verificación de alineación durante la construcción de este proyecto permite detectar y corregir errores antes de construir la máquina, cuando sería mucho más difícil corregirlos”, continúa Tuomisto.

Kit de paralelismo XK10 alineado con el eje de la máquina

Resultados

“La inversión en el sistema XK10 nos permite validar la precisión de la máquina en muchos puntos”, afirma Similä. “Ha sido especialmente útil para este proyecto ya que, al finalizar, tenemos que desmontar la máquina para transportarla a las instalaciones del cliente. Después de volver a ensamblar la máquina en el taller, podemos verificar de nuevo la máquina con el sistema XK10, para garantizar al cliente la precisión de la máquina entregada”.

Aunque este proyecto sigue en marcha, ya hemos experimentado las ventajas positivas de la inversión en el sistema láser de alineación XK10: hemos mejorado la precisión y conseguido una reducción de tiempo y costes. Por consiguiente, también vemos un mayor retorno de la inversión. Además, podemos aceptar proyectos a mayor escala con la confianza de que podemos proporcionar calidad y precisión. Ahora que conocemos las prestaciones del sistema XK10, tenemos previsto explorar cómo podemos utilizar otros sistemas de Renishaw para introducir más procesos de control de calidad en nuestras instalaciones.

Metecno Oy (Finlandia)